Применение 3д-печатной опалубки для изготовления массивных изделий

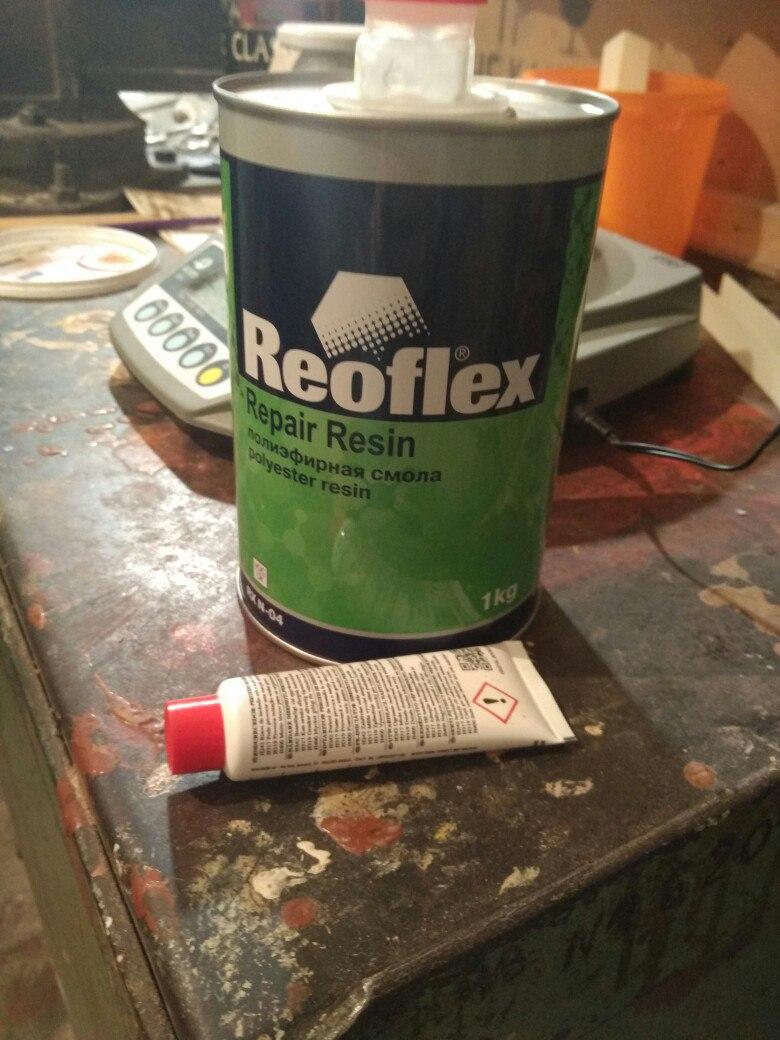

Для заполнения внутреннего объёма можно использовать различные составы холодного отверждения: цементно-песчаную смесь, полимербетон, эпоксидную или полиэфирную смолу с наполнителем. Применение каждого состава имеет свои преимущества и недостатки. Например, при использовании цементного раствора возникают проблемы обеспечения адгезии к пластику опалубки. Их решают созданием специального рельефа внутри опалубки. Составы на основе полимерных смол имеют хорошую адгезию, но дороги.

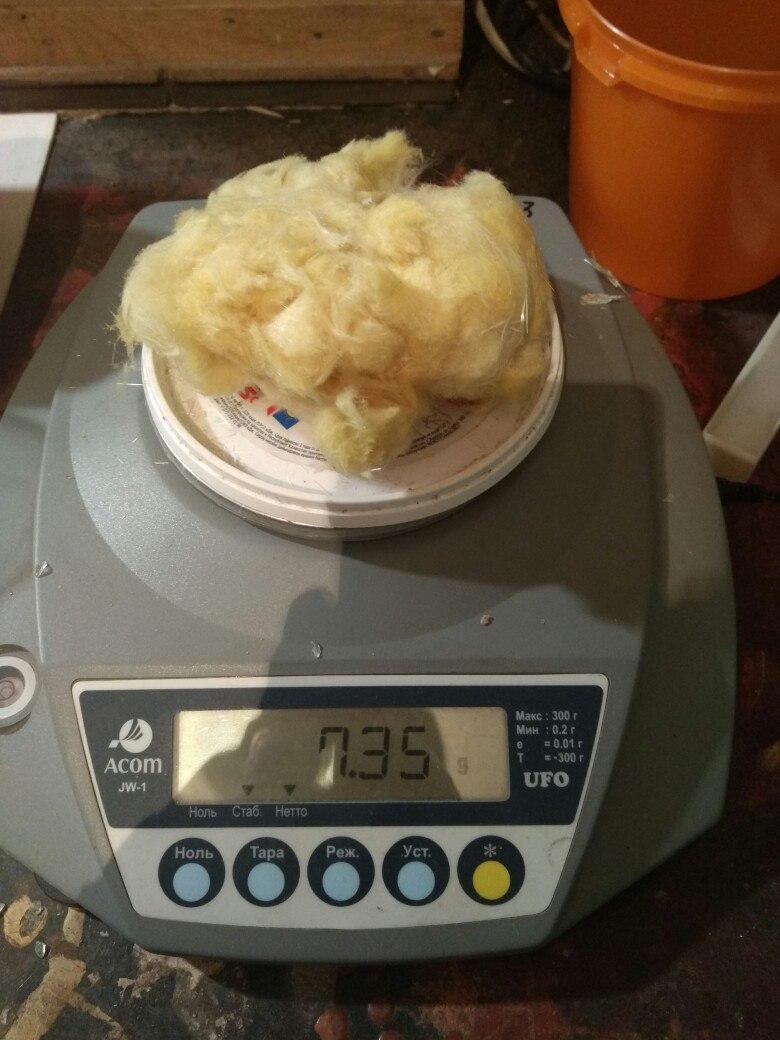

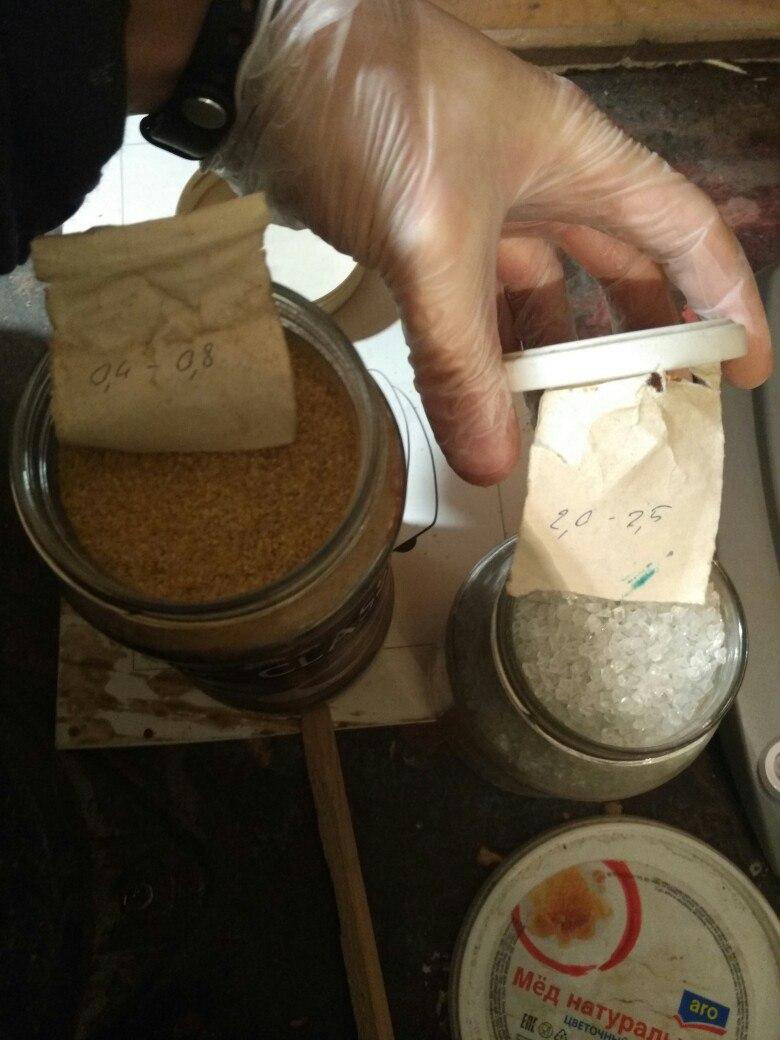

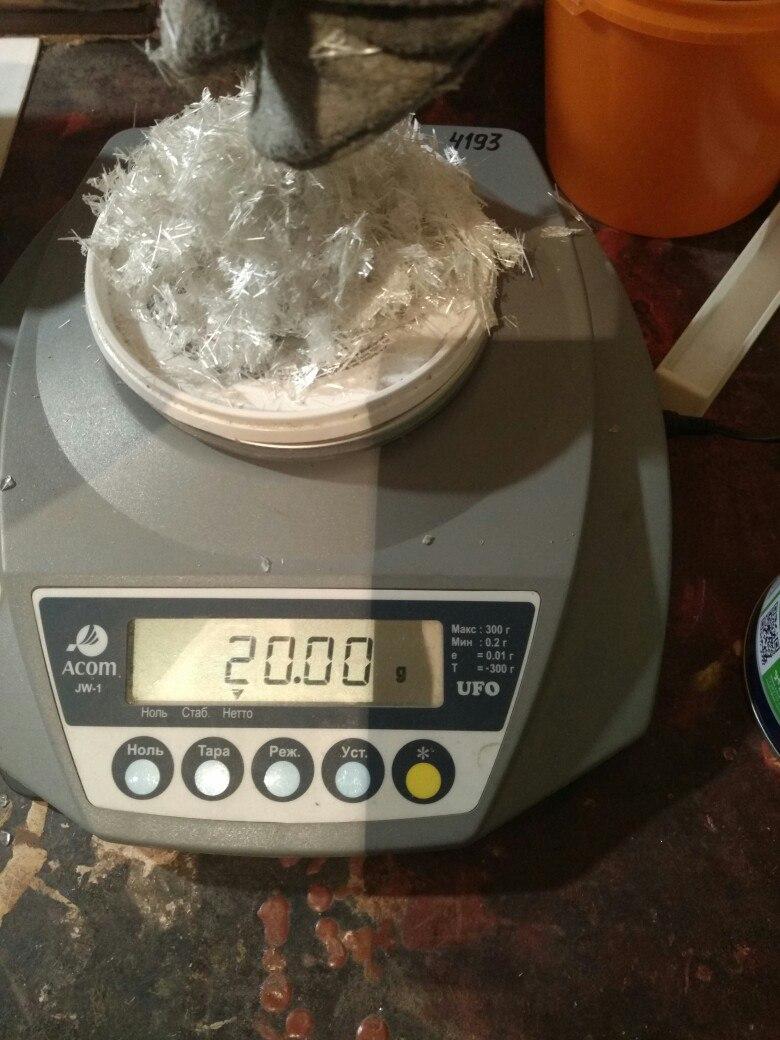

Студентами ИвГПУ были проведены предварительные испытания составов на основе полиэфирной смолы как заполнителей несъемной опалубки. Составы заливались в опалубку в виде пустотелой балки прямоугольного сечения 20х20мм. После отверждения образцы испытывались на сжатие. Были рассмотрены 3 вида наполнителя: стеклянная крошка, смесь фракций 0,4…0,8 и 0,4…0,8; стекловолокно длиной 5…10 мм; минераловатный утеплитель Урса.

Результаты испытаний:

1. Экономичность. Наиболее выгодным оказалось использование стеклянной крошки. Для создания хорошо уплотняемой смеси требовалось 20% полиэфирной смолы (по весу). На втором месте стекловолокно (125%). Минвата потребовала 300 % смолы.

2. Удельный вес. Стеклокрошка: 2,2г/см3, Минвата и стекловолокно порядка 1,4 г/см3

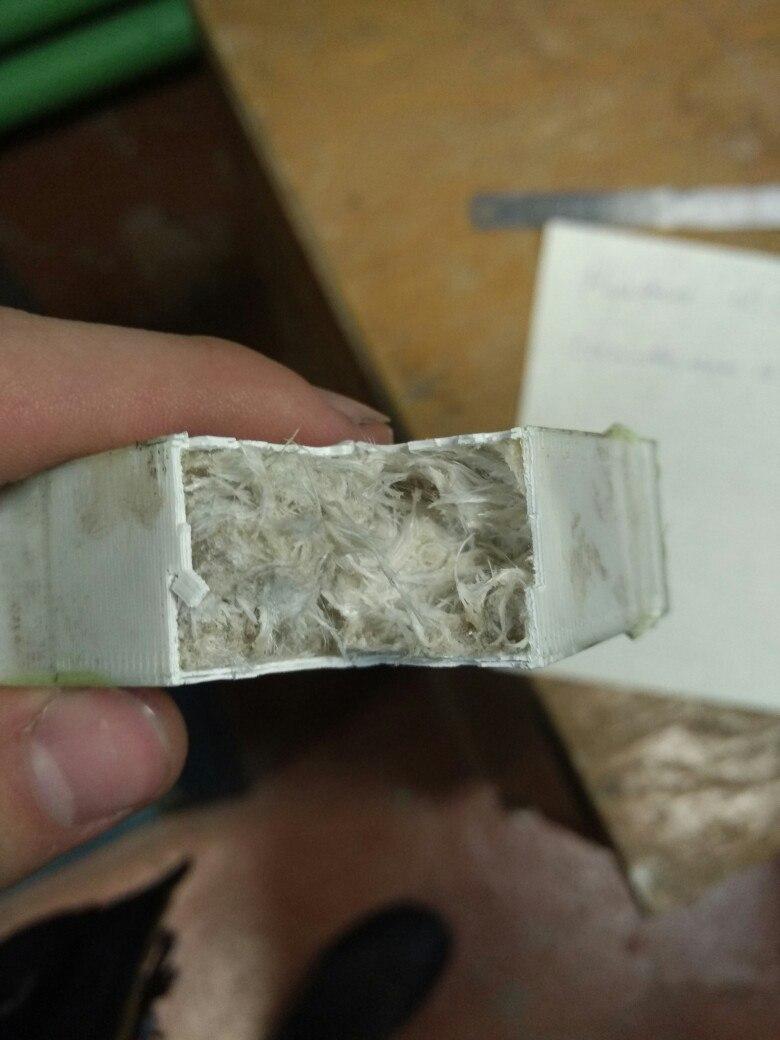

3. Удобство укладывания. На первом месте состав на основе стеклянной крошки. Второе и третье места поделили между собой волокнистые материалы. Укладка производилась послойно с трамбованием (см.фото)

4. Разогрев при полимеризации. Наименьший разогрев у состава на стеклянной крошке 30С, наибольший- на минеральной вате 45С. Очевидна зависимость температуры от содержания смолы в композите.

5. Прочность. Следует отметить, что заявленного производителем количества отвердителя было недостаточно для полного набора прочности. Тем не менее, были проведены сравнительные испытания на сжатие. На первом месте оказался композит на основе стекловолокна (9,5МПа), на втором— на основе стеклобоя (6,5МПа), наименьшую прочность показала мин.ватная композиция (5,25МПа).

Выводы:

По результатам предварительных испытаний наиболее эффективным в соотношении цена/прочность является применение композиции с наполнителем стеклянной крошкой фракций различной крупности для более плотного уплотнения смеси. В нашем эксперименте этим наполнителем заменялся дешевый строительный отсев, которого не оказалось под рукой. Впоследствии данным методом был изготовлен ударопрочный корпус переключателя с наполнителем из строительного песка мелкой группы, о чем будет сделан пост. Планируется повторный эксперимент с добавлением большего количества отвердителя для уточнения прочностных характеристик композита.Образцы после разрушения:

Еще больше интересных статей

Первый Всероссийский Чемпионат по аддитивным технологиям «3D Профи 2024»

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Пользовательская прошивка Bambu Lab X1Plus

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Многоцветная печать ручной сменой пластика, правим G-code вставкой паузы.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Возникла необходимость в смене цвета на нужном слое в процессе печати....

Комментарии и вопросы

да вентилятор во всех новых ре...

Если её ставить боком к другой...

Orca хороший слайсер, один нед...

Добрый день. Система -Arm...

Добрый день. По неопытно...

Развалилось сопло на новеньком...

Здравствуйте, кто знает какие...