D-Bot: стол, экструдер, два вала

[Re]D-Bot: Due-Bot Dual Power Опыт эксплуатации и апгрейд D-BotВ прошлой статье я боролся с вобблингом по осям X/Y, теперь настало время засучить рукава и дать решительный бой вобблингу по Z и неровным стенкам, а заодно разобраться с гибкмим пластиками. Так же под прицелом постоянная перекалибровка.

При отключении питания в схеме с двумя ходовыми винтами высока вероятность (примерно 100%) что после повторного включения винты окажутся несофазны, что выливается в перекос по высоте стола в сторону одного из винтов (не даром же все брендовые принтеры имеют 1 винт). После этого нужно сначала грубо подкрутить рукой один из моторов, затем произвести тонкую подстройку с помощью подпружиненных болтов стола. Короче тот ещё гемор. Не дельта конечно на марлине, но то же не подарок. Поэтому желательно избавиться от одного из винтов.

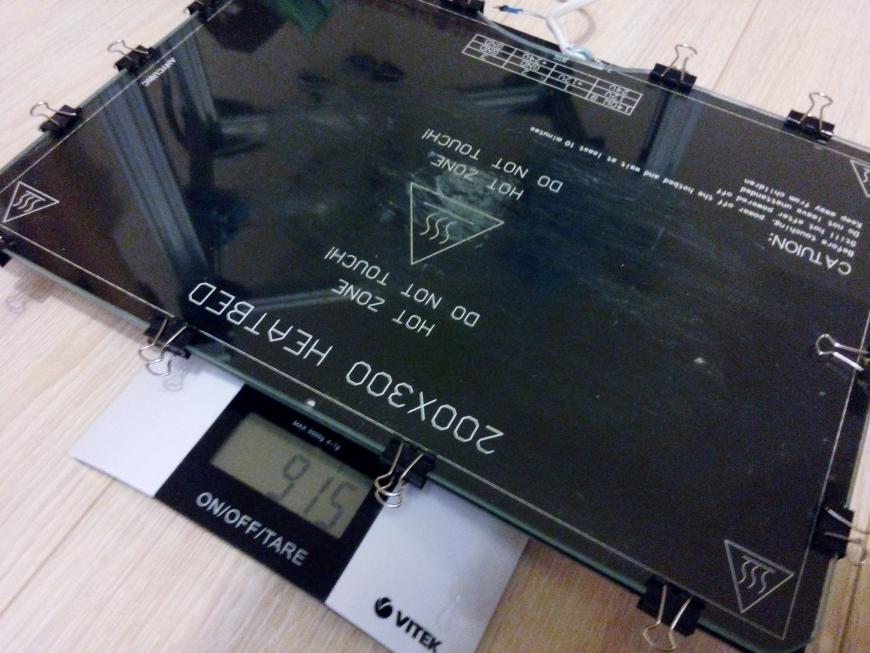

Но как это сделать, если конструкция рамы стола D-BOT весит около 1,6 кгплюс сам нагревательный стол, я думаю тоже от 1 кг в зависимости от реализации.Если посмотреть на те же брендовые принтеры, или SPRINTER или ZAV - то там достаточно лёгкий стол поднимается одним винтом на двух валах.

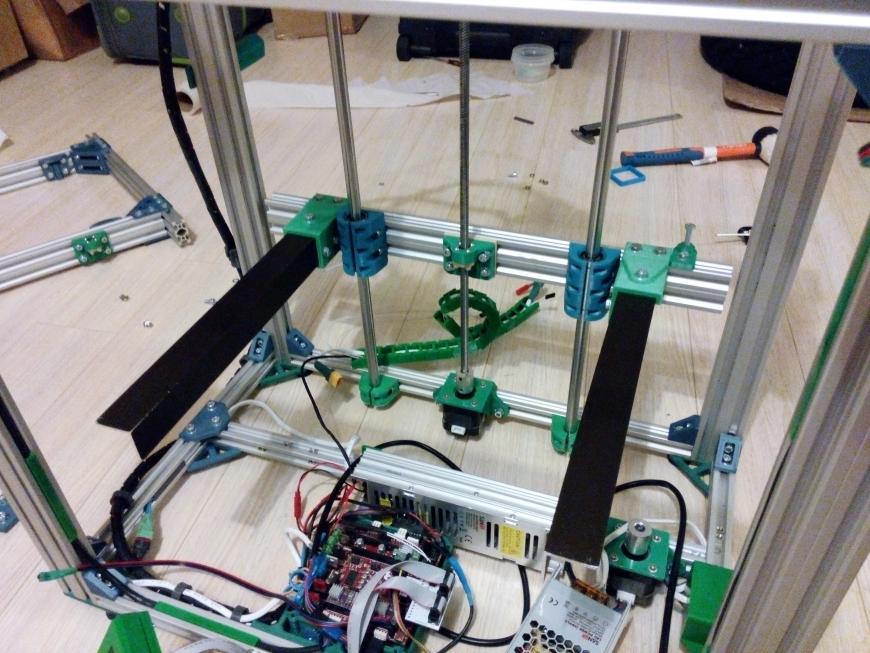

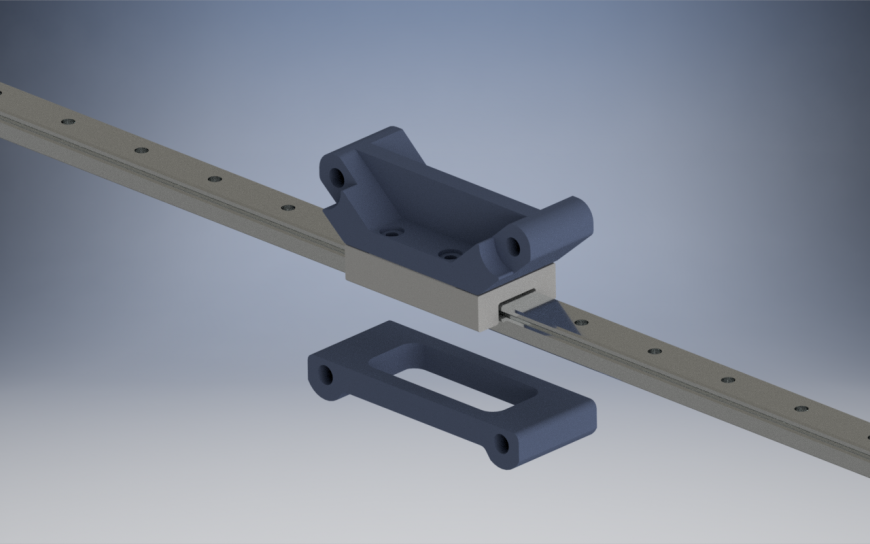

Идем на thingiverse.com и ищем там соответствующую модель. И находим: D-Bot linear rail z platform. Отсюда нас интересуют vslot-mount-LM12LUU.stl (или vslot-mount-LM12UU.stl, в зависимости от того какие подшибники у вас есть).А также верхние и нижние крепления для 12мм валов.

Итак, задача облегчить стол D-Bot, что бы можно было использовать вышеуказанную модель в схеме с одним винтом и двумя валами (у автора D-Bot linear rail z platform винтов 2).

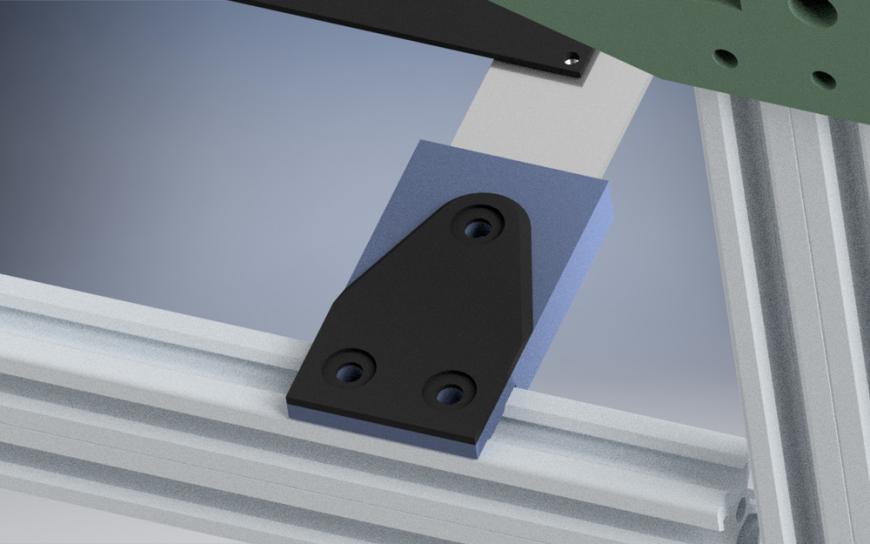

Основной вес дают балки стола из профиля 2040 (это балки длинной 313 мм). Их соответственно и нужно заменить на что-либо полегче. Анализ того, что имелось под рукой показал, что лучше всего подойдёт алюминиевый уголок 30х30х2. Стоит копейки(если есть в наличии конечно) и продается в Мерлене. Т.е. остается как то приспособить 2 уголка 30х30 вместо двух балок 2040.

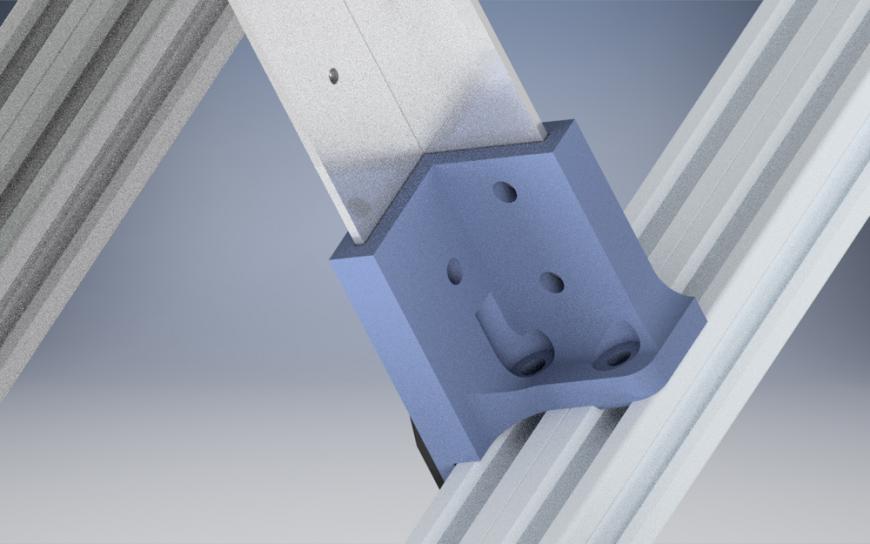

Опять сесть за проектирование, и после нескольких не совсем удачных вариантов был спроектирован такой вот уголок: После пары распечаток проект был немного скорректирован - подобраны расстояния. Вот собственно ссылка на тингверс (уголок один, просто отзеркальте для получения второго варианта).

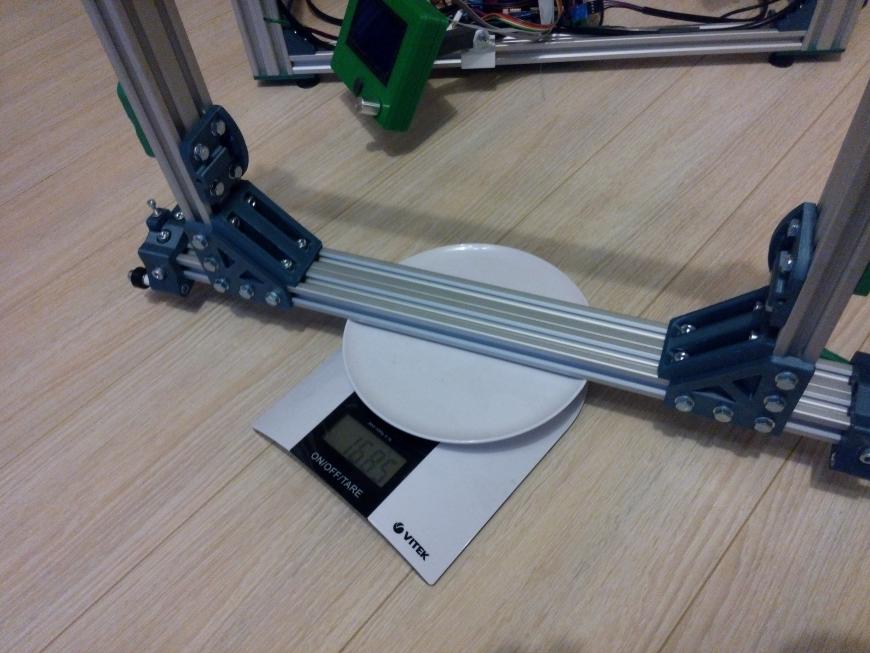

Ну собственно все. Распечатываем 2 штуки, сверлим дырки в алюминиевом профиле для крепежных болтов, предварительно вставив уголок алюминиевый в уголок распечатанный. Крепежные отверстия для нагревательного стола можно просверлить с помощью прилагаемой модельки шаблона. Смотрим что у нас с весом.После завершения предварительной сборки взвешиваем все вместе с держателями подшипников - получаем вес порядка 650 грамм.

Неплохо! Липосакция составила примерно 2/3 от исходного веса. Тут я конечно немного лукавлю - не учтен вес подшипников и деталей которыми они закрепляются на задней балке.

Монтируем все на принтер. Уже в момент монтажа, когда первый держатель оказывается прикрученным к задней балке, понимаешь на сколько схема с валами превосходит схему с роликами. После сборки и вертикального выравнивания валов относительно вертикальных стоек D-Bot, необходимо выровнять стол. Конструкция крепления стола у меня - простейшая, ушастые гайки, между столом и уголком - пружина. Все дешево и сердито. Но!!! при такой схеме стол будет 'гулять'. Поэтому распечатываем 8 проставочек (spring_holder.stl, по ссылке выше), и ставим их вместо шайб с обоих концов пружин. Далее закручиваем до конца ушастые гайки ближние к валам (насколько позволяет пружина и проставки), и выставляем уровень стола по оси X по верхней балке, с помощью ослабления/затяжки болтов, которыми крепятся держатели подшипников к задней балке (LM12LUU.stl). Проверяем что стол по прежнему легко ходит по валам.

Далее выставляем уровень Y уже с помощью ушастых гаек.

Электроника.

Изначально проект был сделан на Arduino Due, однако затем в процессе поиска виновника кривых стен DUE была заменена на Мегу. К какому результату это привело - ни к какому, если судить по той тестовой модели, которой я тестировал ровность стен. Они остались точно такими же кривыми (все это происходило, до того как были сделаны spring_holder и проведена необходимая калибровка).

Многие собирая принтер задаются вопросом, а не поставить ли 32 битную плату ? И ответ как ни странно да. И я не противоречу сам себе в предыдущем абзаце.

Дело в том, что сопоставимое качество 8 и 32 бит показывают только на прямых. В моем случае мега оказалась просто не в состоянии печатать отверстия маленького диаметра (на хороших скоростях). Я не ставлю это утверждение в абсолют, но тем не менее я получил именно такие результаты. Скорость печати варьировалась в пределах 60-90. Даже более того, возможно я не прав и мой результат ошибочный, ведь та же мега работала почти год на дельте и там проблем с окружностями не было. Возможно причина в установке на D-Bot (с мегой) экрана 128x64 против LCD2004 на дельте, возможно в скорости печати. Не знаю. Это первая причина перехода на 32 бит.

Вторая причина: Скорость. Точнее ускорения. В марлине на меге пришлось их опустить до 750, иначе происходил неизбежный сдвиг слоев. Мелкие окружности вообще невозможно было печатать. Для сравнения рабочее значение ускорения в прошивке MK4DUO на DUE - 1750. Зачем такие ускорения (кстати они далеко не запредельные ) - что бы сделав расчет в куре и получив время допустим 2 часа не ждать 4-5. Именно в 2-2.5 раза принтер печатает медленнее чем прогнозирует cura, когда выставлены низкие значения ускорений. Это относится к мелким деталям, при печати которых время разгона/торможения на отрезке сопоставимо со временем движения на заданной скорости.

Поэтому для себя я теперь четко понимаю, зачем мне нужна 32 битная плата, учитывая то, для чего используется принтер, но об этом далее. Выбор 32 битной платы - это отдельная тема. Недавно протестил робина, кому интересно - смотрите тут (читайте комменты): MKS RobinПластики и применение принтера.

Проект D-Bot идет с простейшим экструдером под боуден. Соответственно в лучшем случае удастся распечатать каким-нибудь не очень мягким флексом. Меня же интересовали на момент начала проекта 2 материала от PrintProduct - каучук эластик и titi flex. Нужно для печати маленьких колесиков для слотовых машинок (http://slot-cars.ru). В основном занимаюсь именно этой темой, остальное - что под руку попадется. Конкретнее по машинкам - конвертация моделей одной фирмы для использования в системе другой фирмы. Если раньше (до появления 3D принтеров) эта процедура делалась так ссылка, то с появлением доступных 3D принтеров процесс вышел на совершенно новый уровень. Поэтому мне просто необходимо было установить экструдер типа директ, чтобы печатать нужные мне покрышки для маленьких авто. Учитывая размеры машинок, делать это нужно соплами 0.2 - 0.25. Забегая вперед, признаюсь, что даже установив титан-подобный экструдер, я потерпел полное фиаско. Однако обо всем по-порядку.Фиаско достаточно условное, поскольку мой вариант NSTT экструдера работает как надо - пластик легко продавливается ..... до сопла, а в сопло не лезет. Я проводил тесты с соплом 0.3мм. Тот же filamentarno пишет что минимальный диаметр сопла для их pro-flex 0.35мм. Поэтому списываю неудачу на то, что супер мягкие пластики не дружат с мелкими соплами.

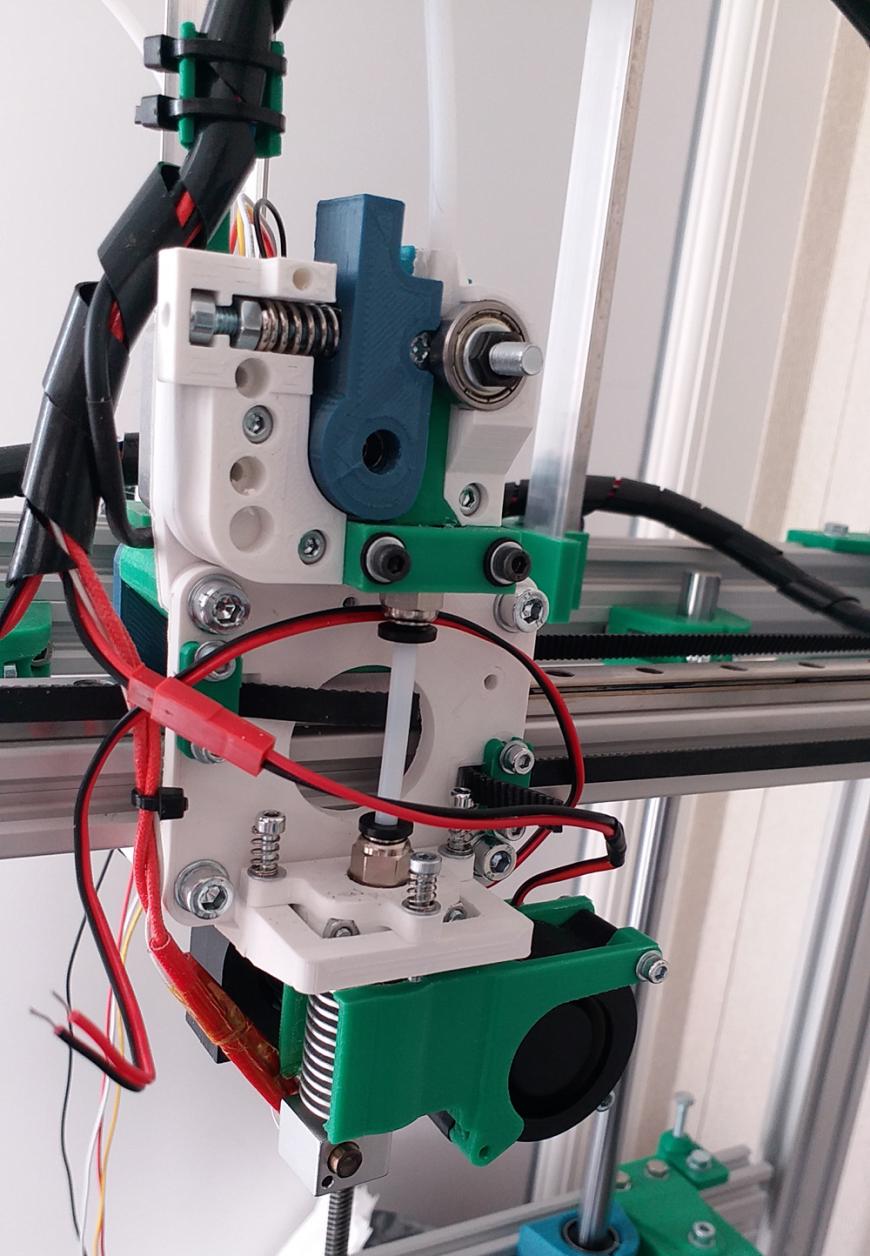

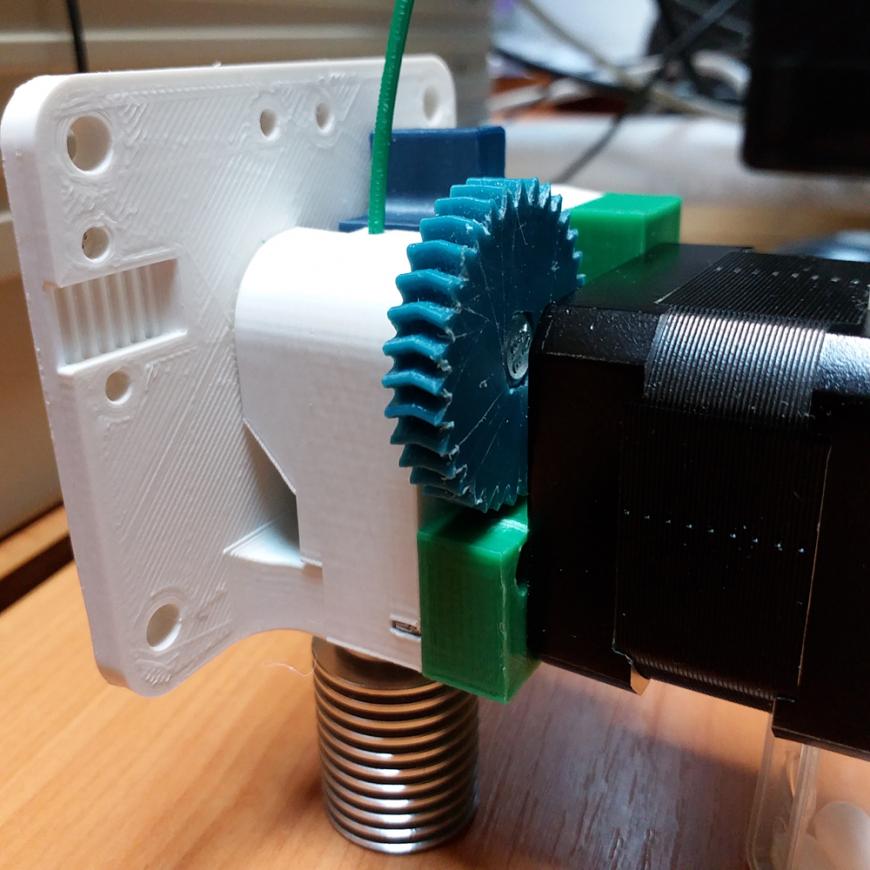

Что касается самого экструдера, то это моя адаптация под рельсовый D-Bot экструдера NSTT (https://www.thingiverse.com/thing:2090259). В конечной версии адаптация свелась к изменению пластины крепящейся к мотору таким образом что бы она крепилась сверху X-каретки (верхняя часть каретки также подверглась небольшой модернизации, сейчас моделька уже загружена на thingverse в соответствующий комплект: https://www.thingiverse.com/thing:2170087).

Помимо этого были нарезаны дырки под мотор NEMA14 (все тесты пока проводил с ним) и сделано небольшое удлинение одной из сторон что бы была возможность прикрутить сверху держатель кабелей, который в оригинале крепится к верхней части фронтальной пластины каретки X.

Но была ещё и первая версия с мотором NEMA17/NEMA14, в которой экструдер крепился прямо над радиатором. Я отказался от данной конструкции, поскольку полагаю, что с таким весом 'наезд' сопла на любой 'пенек' приведет к сдвигу (слоев). Это моё мнение, владельцы D-Bot-ов с директ экструдером непосредственно соединенным с радиатором подтвердите или опровергните мое предположение. Собственно промежуточной версией объясняются дополнительные дырки на разных частях корпуса экструдера. Не стал убирать, может когда вернусь к первой версии плюс дырки - это меньший вес.

Что касается текущей версии, то помимо корпуса так же малость был изменен элемент filament_guide, в который попадает пруток после шестерни. Нижняя часть его теперь расширяется ступенькой и имеет диаметр 4мм, что бы принять тефлоновую трубку. Другой конец трубки через сквозные фитинги ведет практически к самому соплу. Т.е. фактически получаем бесшовную систему от шестерни до сопла. Идеал и при этом почти бесплатно ? Ну почти, но мягкие флексы с маленьким соплом обломали даже такую систему.

Из минусов данного бесплатного титана - ненадежное крепление шестерни MK8 к болту M5. Есть два варианта решения этой проблемы, но речь сейчас не об этом.

Из плюсов по сравнению с wade экструдером, что у меня в качестве штатного - меньше передаточное отношение и как следствие больше скорость ретракта и замены прутка - хотя с директом уже нет необходимости проталкивать пруток через метровую трубку. Само по себе меньшее передаточное отношение конечно хуже, но если сопло забилось, то тут уже всё равно какое там отношение.

Все модельки D-Bot NSTT экструдера доступны здесь: https://www.thingiverse.com/thing:2344233В заключение ещё раз даю все ссылки на проделанные мной работы по оптимизации проекта D-Bot:

- Замена роликов на осях X/Y на линейные направляющие, D-bot linear rail upgrade kit

- Набор для облегчения стола, D-bot heated bed weight loss kit

- Адаптация титан подобного NSTT экструдера, D-bot NSTT extruder remix

Эта статья участвует в конкурсе 'Мой 3D-принтер', номинация '3D-принтер собранный своими руками'.

Еще больше интересных статей

Несколько вариантов фидеров для Creality K1/K1MAX

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

И снова экструдер, вернее, подающий механизм, на сей раз для Creality...

Квазимодо теперь дружит с головой

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Одна из задач была, избавиться от ущербного родного х...

Собери свой Re-D-Bot

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

В представленной вашему вниманию статье, изложена по...

Комментарии и вопросы

Про конкурентную борьбу спору....

Да пусть уж Бамбук купит и не....

Если можно по подробнеe, я дум...

при печати появляются наплывы...

Всем привет. Такая проблема. п...

Привет. Подскажите, я правильн...

Ищу сопло как на картинке, Cre...