Очередная переделка Прющи в Кору... но с изюминкой :)

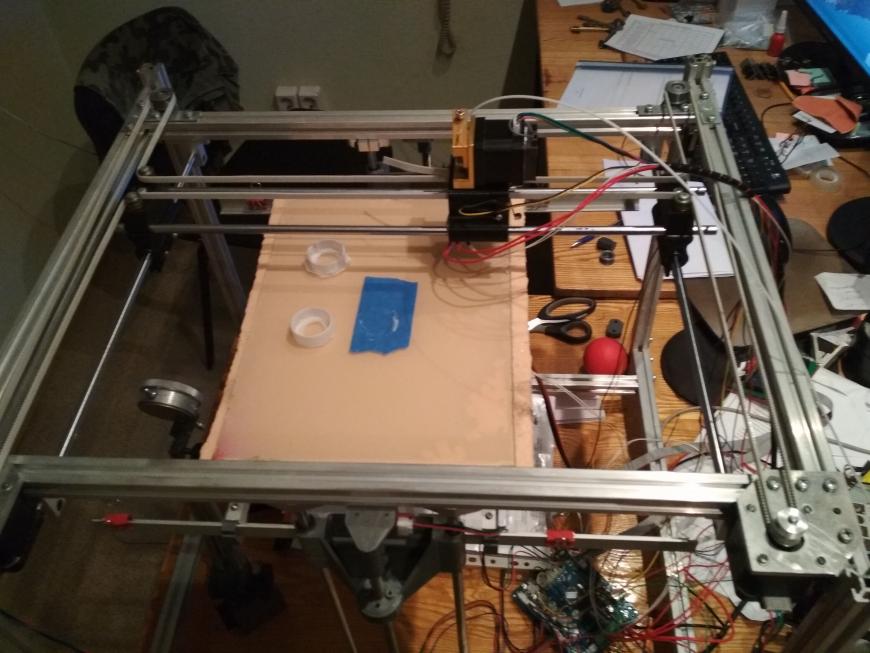

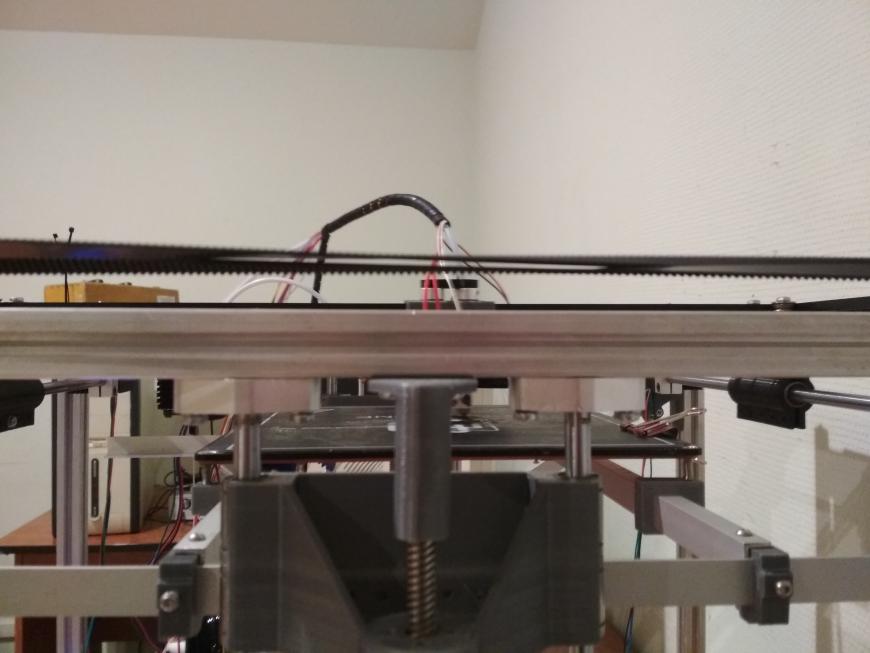

В основе все достаточно просто - профиль 20.

Соединители профиля - стальные, Т-образные из Леруа - гораздо дешевле чем 'специализированные' а функционал тот же.

Сухари - Али (опять таки по цене в несколько раз дешевле).

Кронштейны - что то из Китая, а для двигателей получилось у друга вырезать из алюминия. Но в принципе можно и распечатать.Из 'ошибок и граблей' - в процессе проектирования предполагалась компоновка с внутренним расположением двигателей, и по этому валы были все 'стандартные' (380 мм, от Прусы), но потом пришлось двигатели вынести наружу, и по этому все таки 2 вала по 500 мм докупалось.

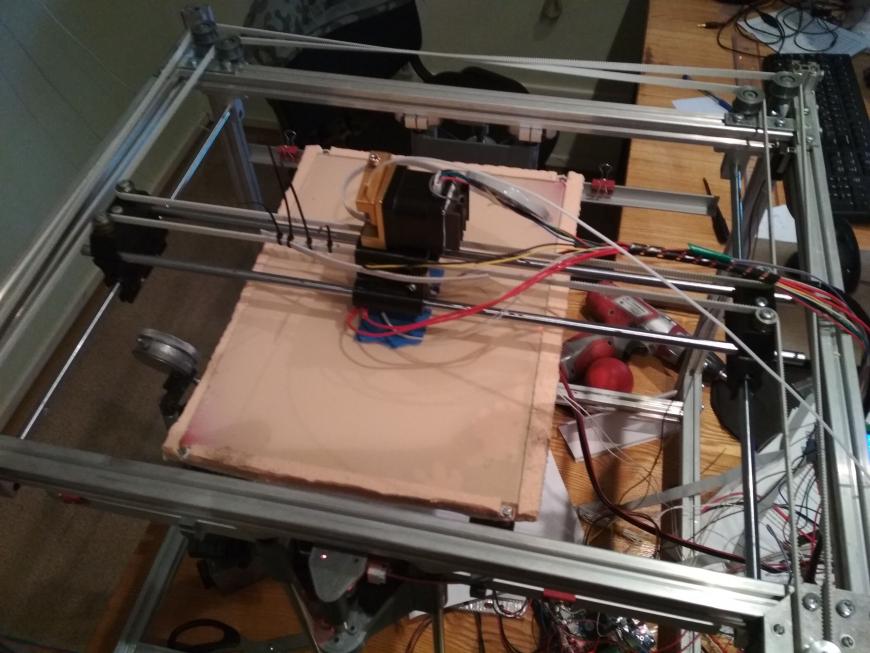

Так же изначально это вообще был H-бот с директом, но в процессе наладки и улучшений был осуществлен переход на Кору и боуден. По этому были еще дополнительно закуплены подшипники и экструдер Титан.

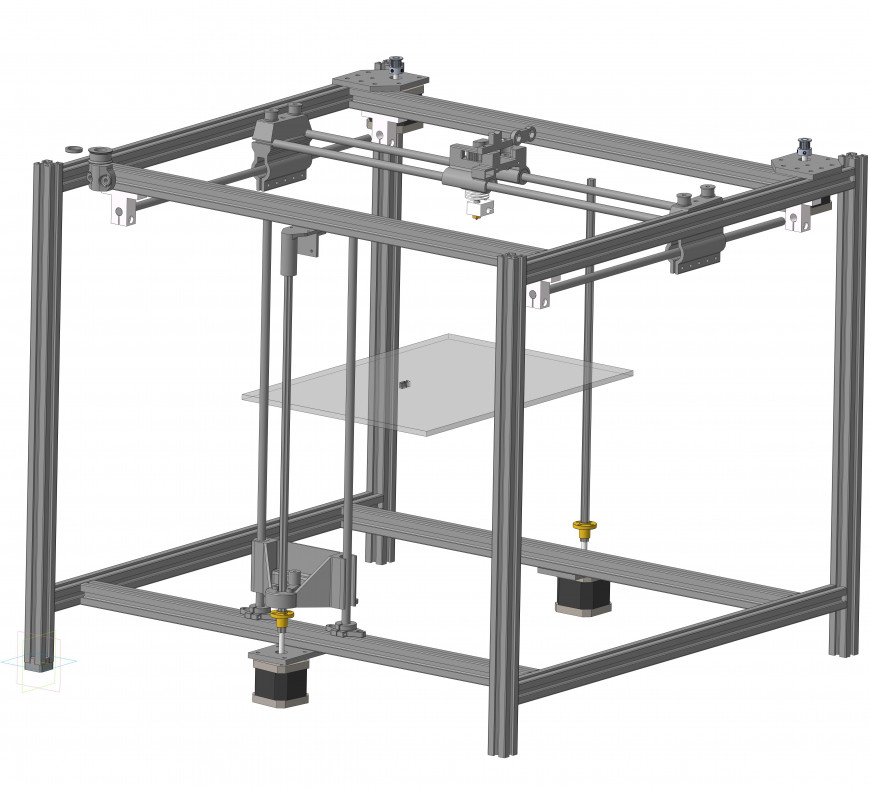

Пример первой печати на Н-боте:Вот так выглядела 'мастер модель' проекта. Она далеко не полная, т.к. использовалась для примерки и оценки размеров, по этому много чего не хватает.Ну а теперь же мой долгий путь по выращиванию винограда для получения изюминки.

!Сразу предупреждаю, что подобного я ни где не видел, и по сему, если такого еще ни кто не придумал - то чур я первый!

!Если же такое уже все таки было сделано.... то все равно я молодец, потому что сам придумал :)

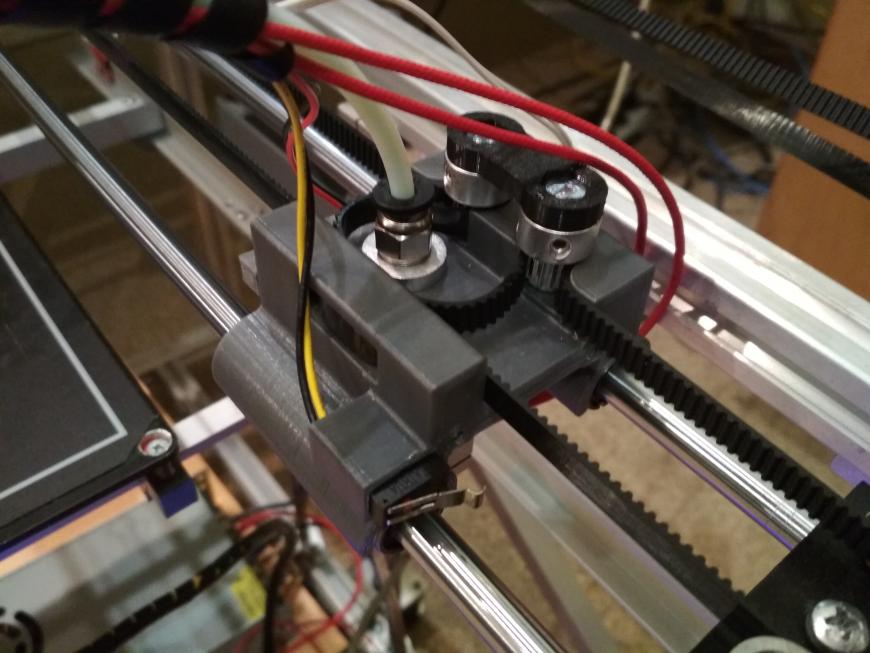

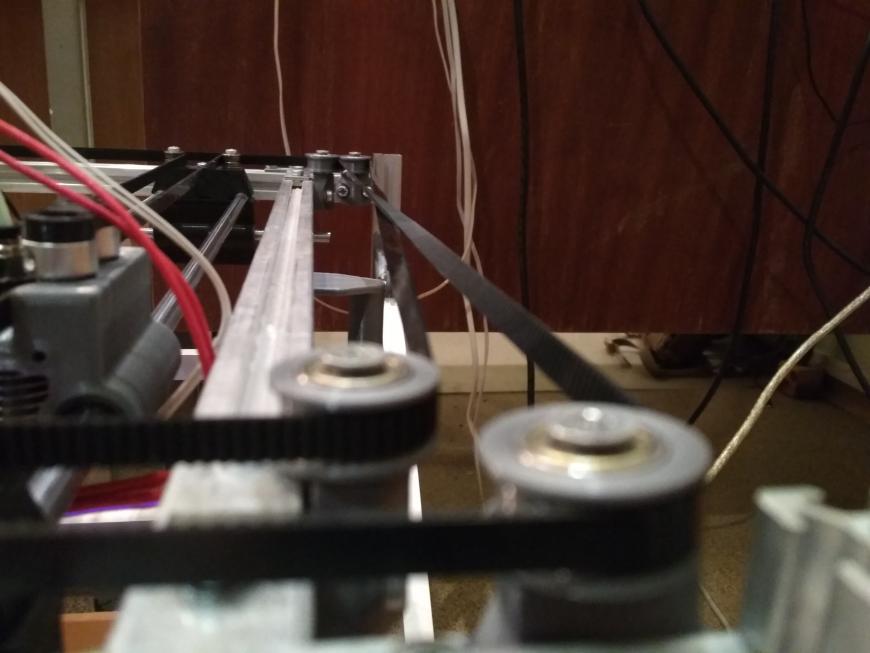

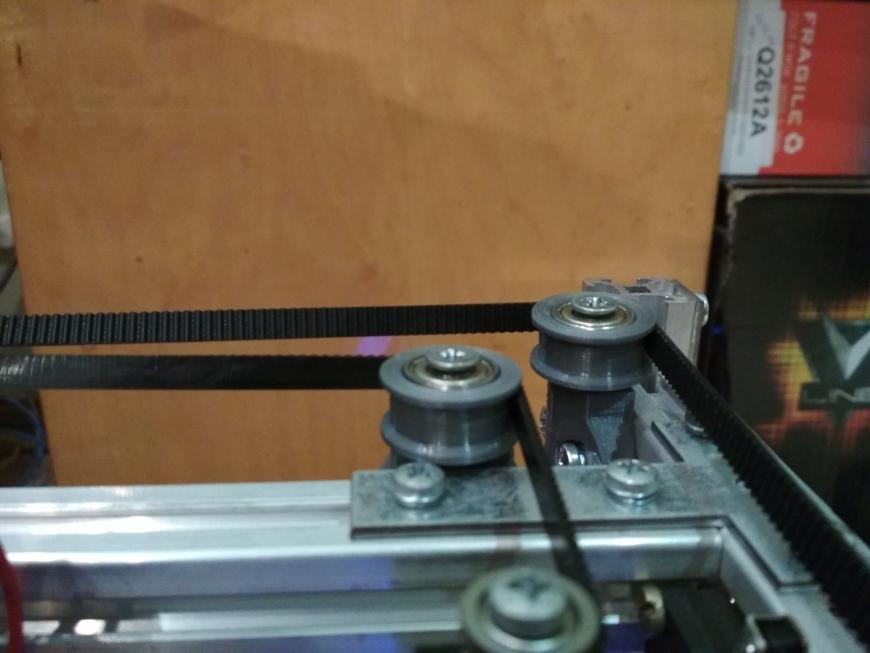

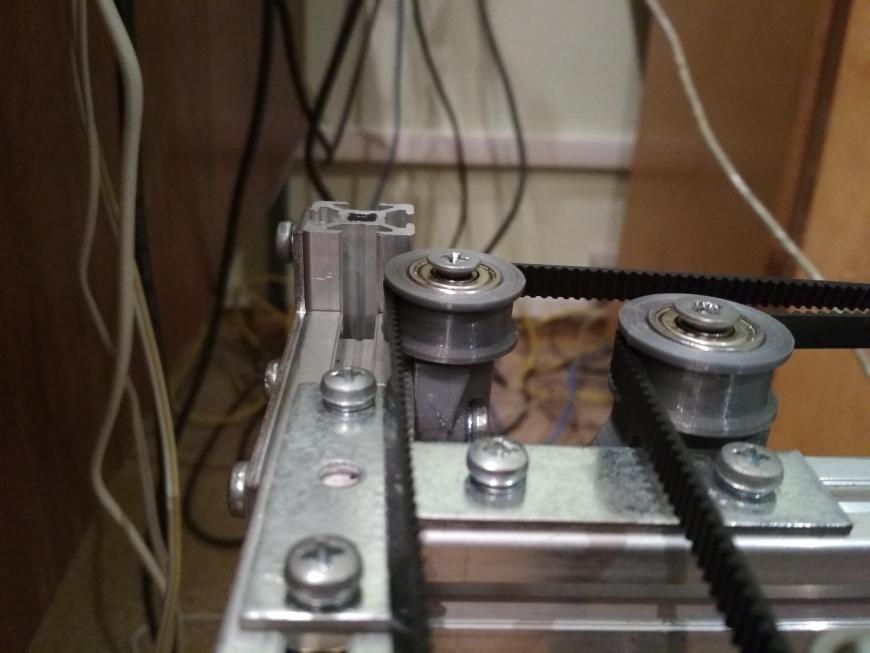

В виду того, что надо было переделывать H-бот в Кору, но при этом жутко не хотелось переделывать уже имеющиеся каретки (уж очень мне понравилось как встали подшипники F624ZZ на Y-каретках) , надо что то было делать с запасовкой. Т. е. надо чтобы ремни были на одном уровне, с зубьями на каретке во внутрm и с одним натяжителем...

Пожалуйте! (ремень срощен, так как в процессе творческих поисков он был искромсан)Данная схема так же может позволить использовать единый ремень и один утяжелителя, при условии если 2 ветвь проходящая через каретку будет иметь возможность 'установки по месту, после натяжения всего ремня'.

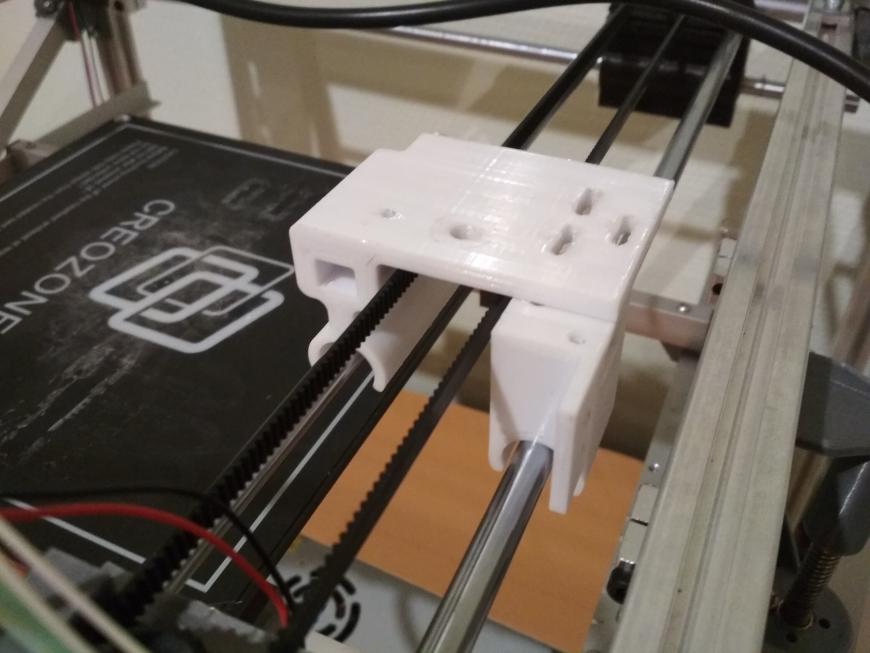

Вот один из моих прототипов такой каретки.Здесь ремень крепится к подвижной части каретки (на правом валу), которая прикручивается к основной части, после натяжения.

Я вынужден был отказаться от этой схемы в пользу другой (которую подглядел здесь, и она мне очень понравилась), но это вызвано вышеизложенной причиной - мне не хватало места чтобы вписать в уже имеющийся мост.

А вообще считаю, что данная конструкция вполне жизнеспособна. :)

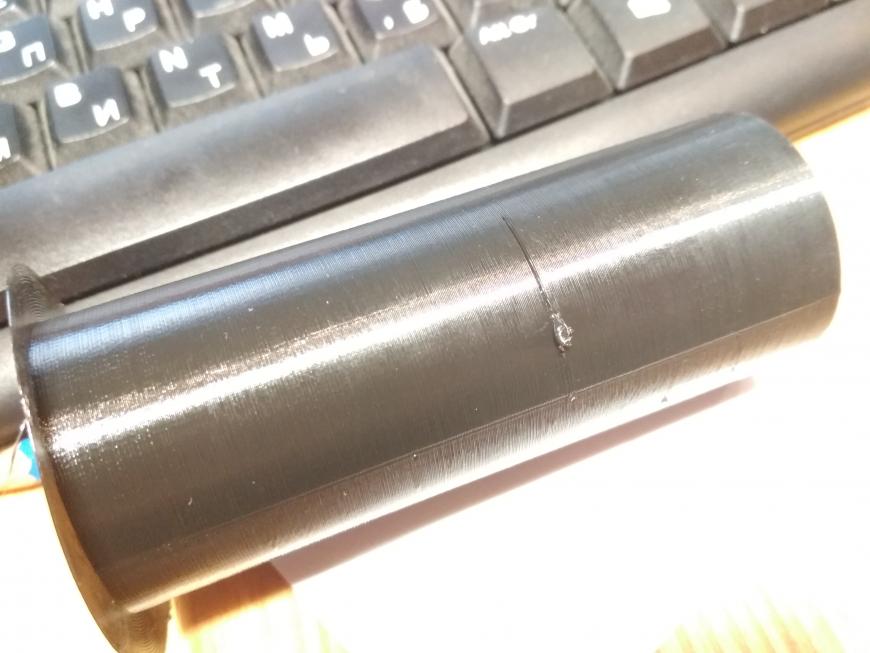

Это вот последняя версия каретки с натяжителями из шкивов.Вот так были разнесены ремни по высоте (перепад около 3 мм между соседними)Этого вполне достаточно чтобы ремни на перекрестке практически не касались друг друга. Есть конечно не большое касание, но за несколько часов работы следов износа не обнаружено. Кмк, даже если начнут истираться - вылечить это можно будет не сложно.Ну и такое решение дало вполне ожидаемые результаты:В конечно итоге распечатал втулку на рулевую колонку велосипеда высотой 110 мм, скорость 80, слой 0,16, сопло 0,4, ПЕТГ. Все прекрасно, кроме какого то не понятно дефекта - не большой сектор внешнего слоя собрался в 'соплю'. В остальном печать ровная, на торцах все плотно.Так же в процессе настройки оказалось что всетаки профиля 20 не сильно хватает в таком конструктиве, но парочка раскосов по бокам помогли добиться приемлемой жесткости.

В перспективе - установка стола 300*400 и установка второго экструдера и сплитер на боуден от ТранглЛаб.

Всем Большое Спасибо за Внимание! :)

Еще больше интересных статей

Апгрейды для Sprite Extruder Ender 3: обдув K3D, азотированные шестерни FYSETC Sprite Extruder Gear, сопло 0.6. Печать композитами.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Всем привет! )

Я знаю, что сейчас не 202...

duet web control не регулируются обороты вентилятора обдува детали на BTT SKR V1.4

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

принтер у меня самодельно переделанный из ки...

Сопла и сопли

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Сколько раз этот вопрос поднимался. Сколько тем...

Комментарии и вопросы

много букв и нет ни одной карт...

Между тем пластик неплохо гаси...

Не слушайте никого... Если вы....

Доброго времени суток, столкну...

купил новый шаговый двигатель...

Разделение моделей это жуть, о...

Я получил доступ к принтеру и...