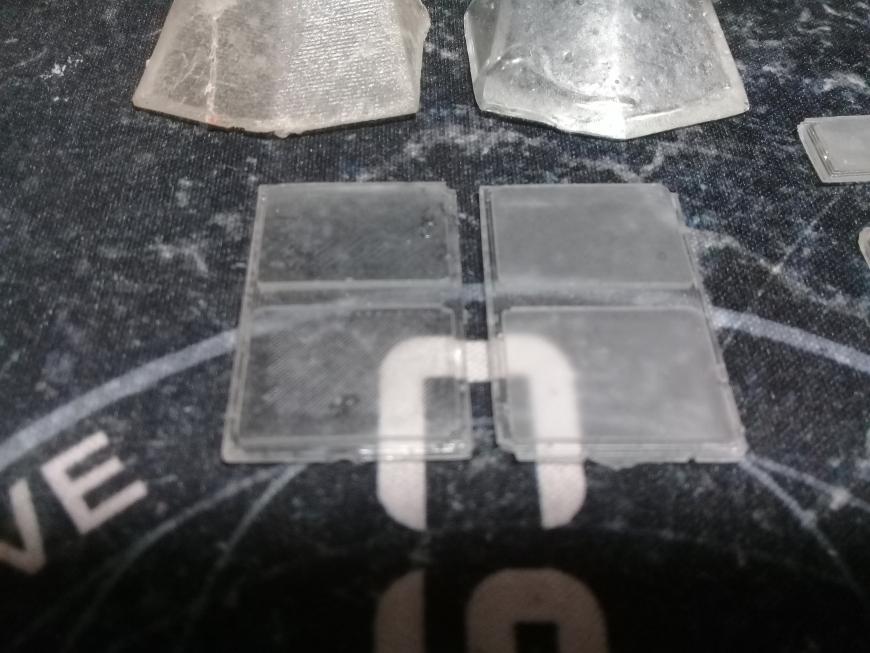

изготовление стекол для модели

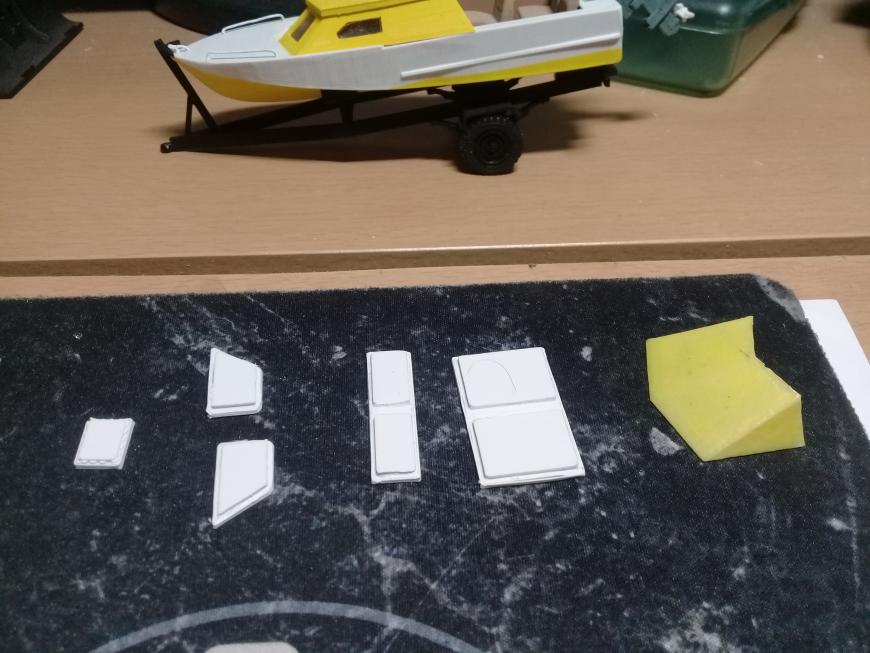

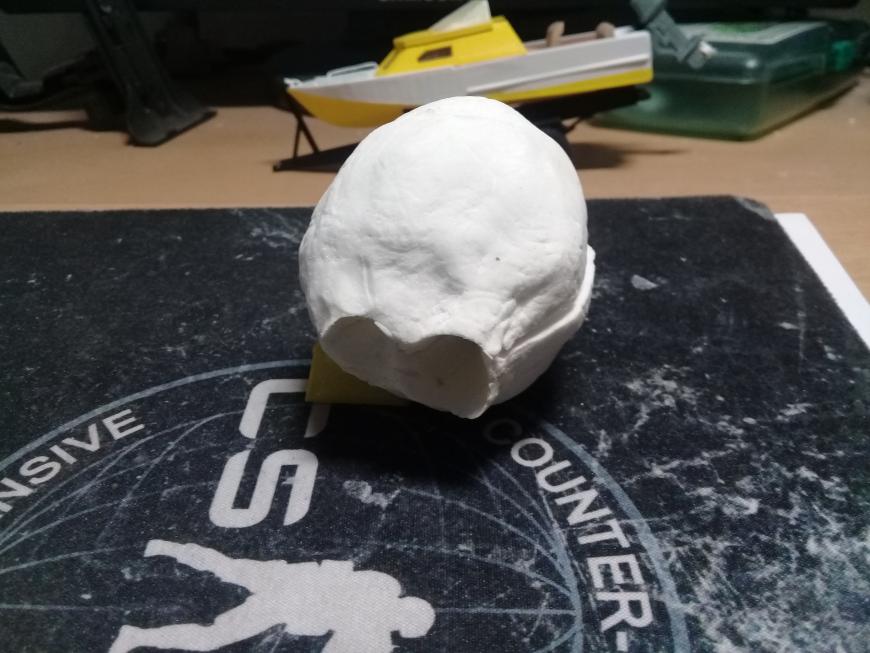

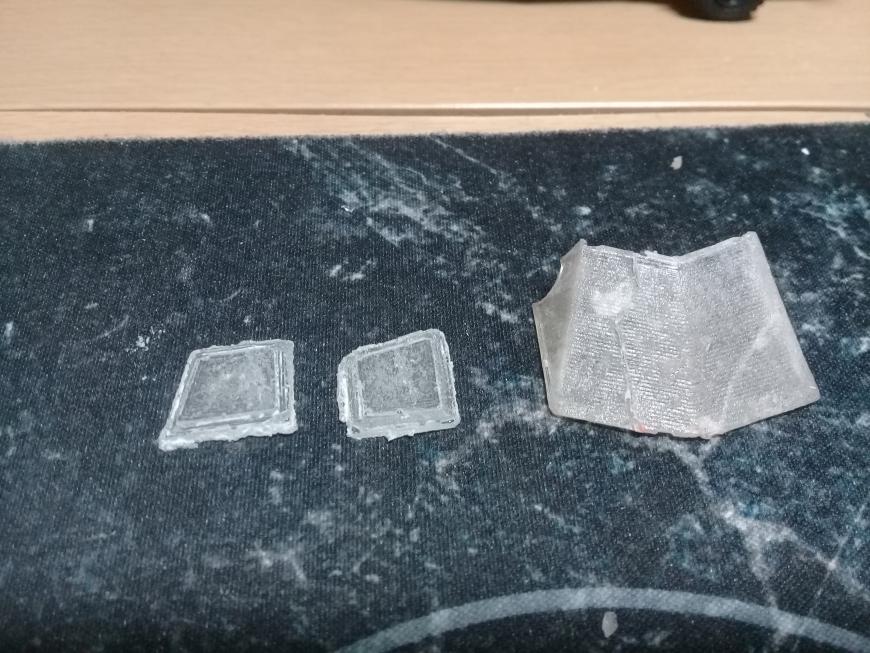

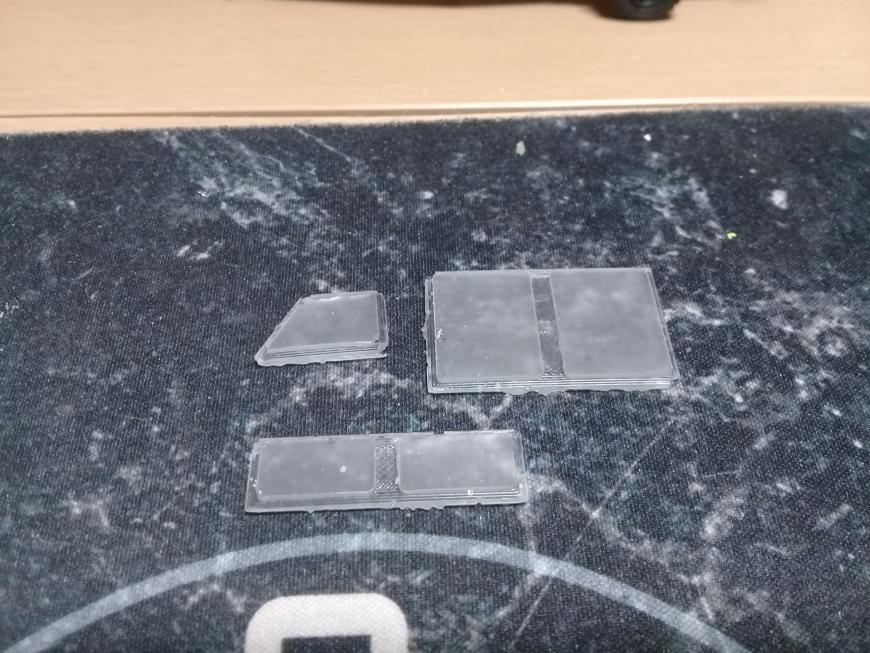

Сегодня решил написать не совсем о 3D печати, хотя без нее ничего бы не получилось. Строя свой очередной проект столкнулся с проблемой, нужны стекла на модель. Облазив много разных сайтов начал свои эксперименты. Первой идеей было изготовить модель стекла и при помощи строительного фена и пластиковой бутылки сформировать стекло, но поразмыслив у меня возникли сомнения, так как лобовое стекло очень мелкое и поэтому от этой идеи я отказался. Следующий вариант был таков, на принтере были напечатаны стекла (макеты) которые подходили по посадочным местам в модели.Дале был взят строительный силикон и картофельный крахмал, смешиванием которых получилась консистенция мягкого пластилина (подробно в интернете «форма из строительного силикона»)В эту смесь были вдавлены заготовки стекол, через сутки после высыхания, заготовки были удалены. На первый взгляд все получилось идеально, поверхности в форме блестели и я решил что все получилось. Для заливки стекол была приобретена эпоксидная смола прозрачная, залил готовую смолу в форму и через сутки когда детали застыли, вытащив их из формы понял, что эксперимент не удался. Стекла оказались очень матовые, заляпанные. Я подумал что это остатки мусора в форме, залил еще один образец итог был такой же. Пришлось искать и покупать специальный силикон для форм.Работать с таким силиконом оказалось очень просто, текучесть у него очень хорошая и модели он копирует со всеми мелочами. Единственная проблема возникшая при изготовлении стекол в макетном силиконе как раз точность передачи деталей. Когда я вытащил первые стекла то на них были отпечатаны следы печати принтера, и поэтому пришлось следующие модели подготавливать перед заливкой в силикон.Напечатанные детали сначала обрабатывались наждачной бумагой №800 после чего покрывались прозрачным глянцевым лаком, после чего заливалась форма из силикона. Вот такая технология, при помощи которой можно воспроизводить изделия напечатанные на 3D принтере , путем заливки в форме.видео ; https://www.youtube.com/watch?v=uWNMguXQBmU&spfreload=10

Еще больше интересных статей

Первая проба пера

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Совсем недавно я очень увлекся моделизмом. С...

Революция в печати

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Свистки? Свистки! ЧО ОПЯТЬ?!

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Тут с полгода форсилась тема прикола по заработку на печати свистков. В...

Комментарии и вопросы

Сурово. Так понял, что это экс...

Предлагаю провести эксперимент...

что вы человека третируете, он...

Всем доброго! По поводу жидкой...

На 3 д тодей я делаю не очень...

Всем привет, заменил драйвера...

Добрый день! Проблема такая: н...