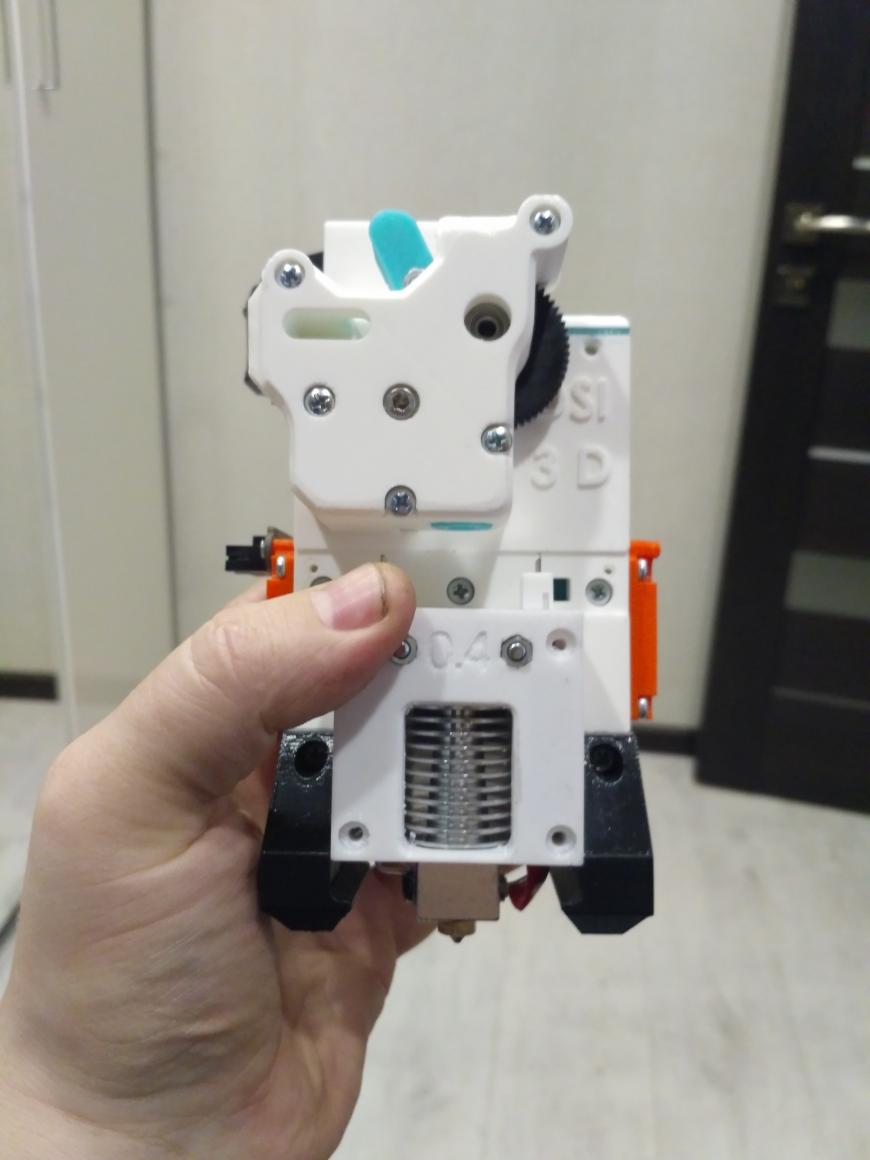

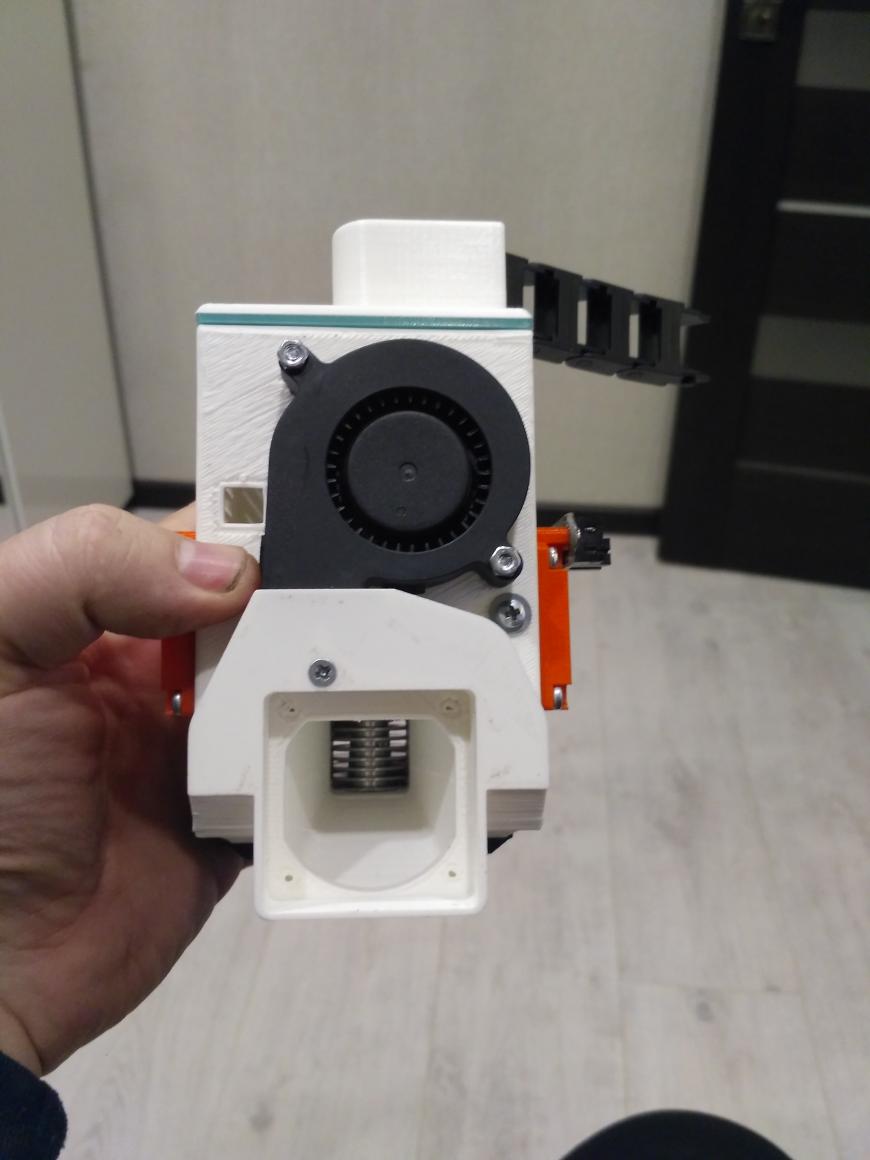

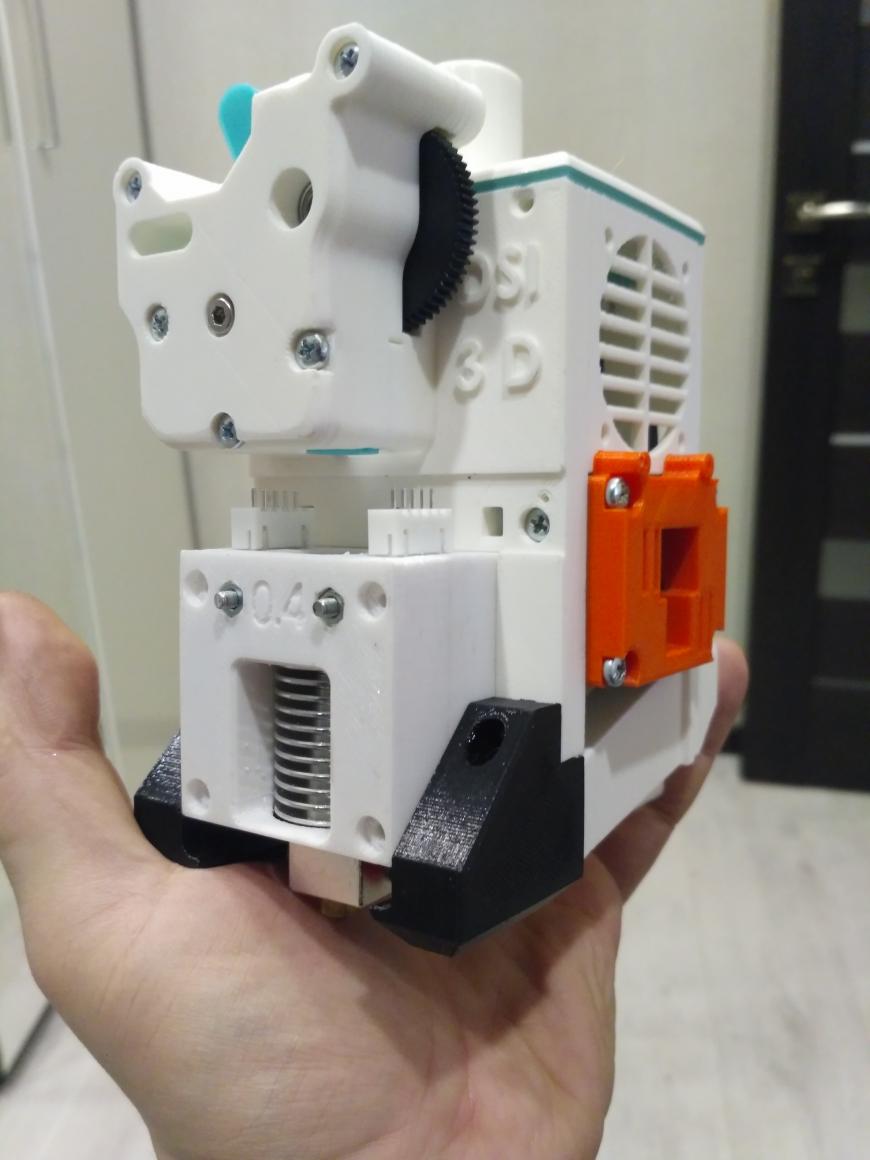

Печатная головка собственной разработки со сменным хотендом под рельсу MGH15

Что хотелось учесть в данном проекте:

- директ экструдер (аналоги титана)

- удобную смену сопел (для обслуживания или выбора диаметра)

- не сменный обдув - радиатора хотенда, обдув детали (со сменными соплами) и обдув маленького шагового двигателя экструдера, должны оставаться на каретке, при смене хотэнда.

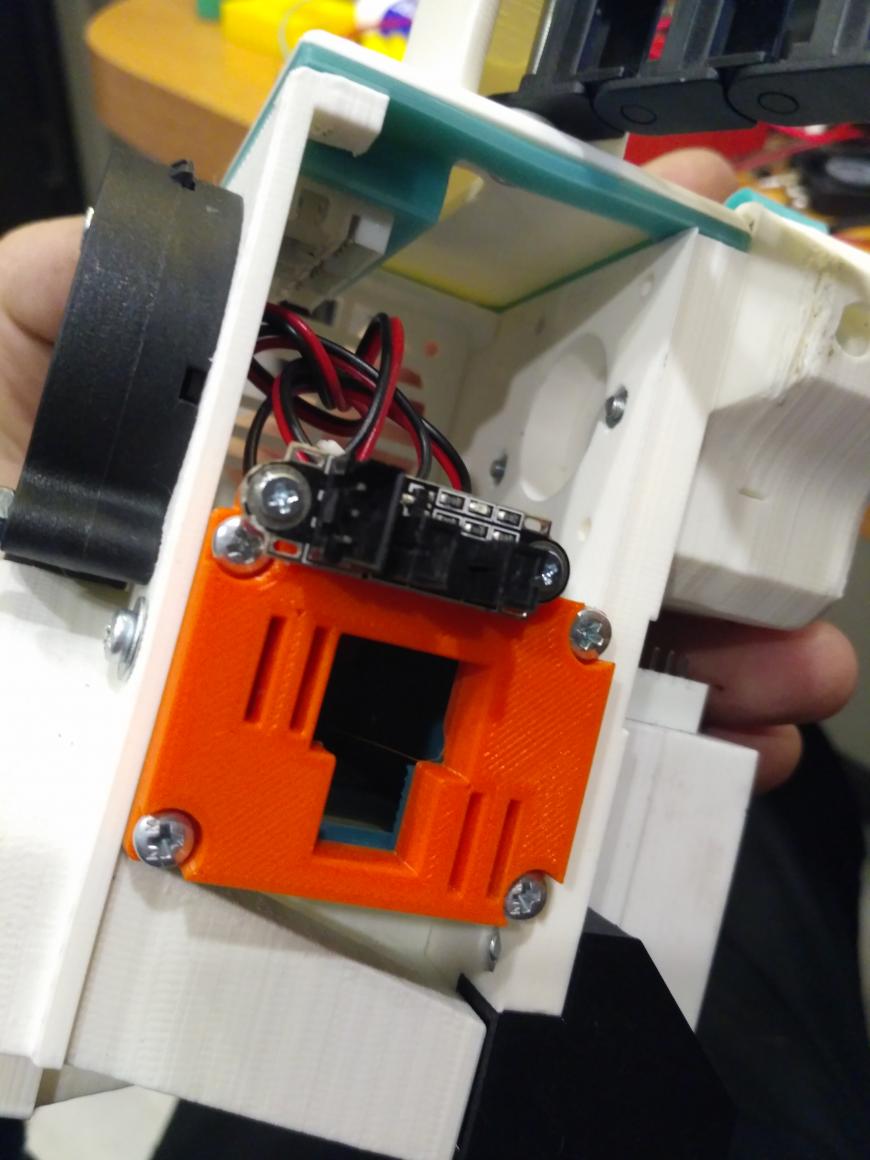

- датчик филамента - для будущего проекта MultiMaterial for Klipper.

Итак по порядку:

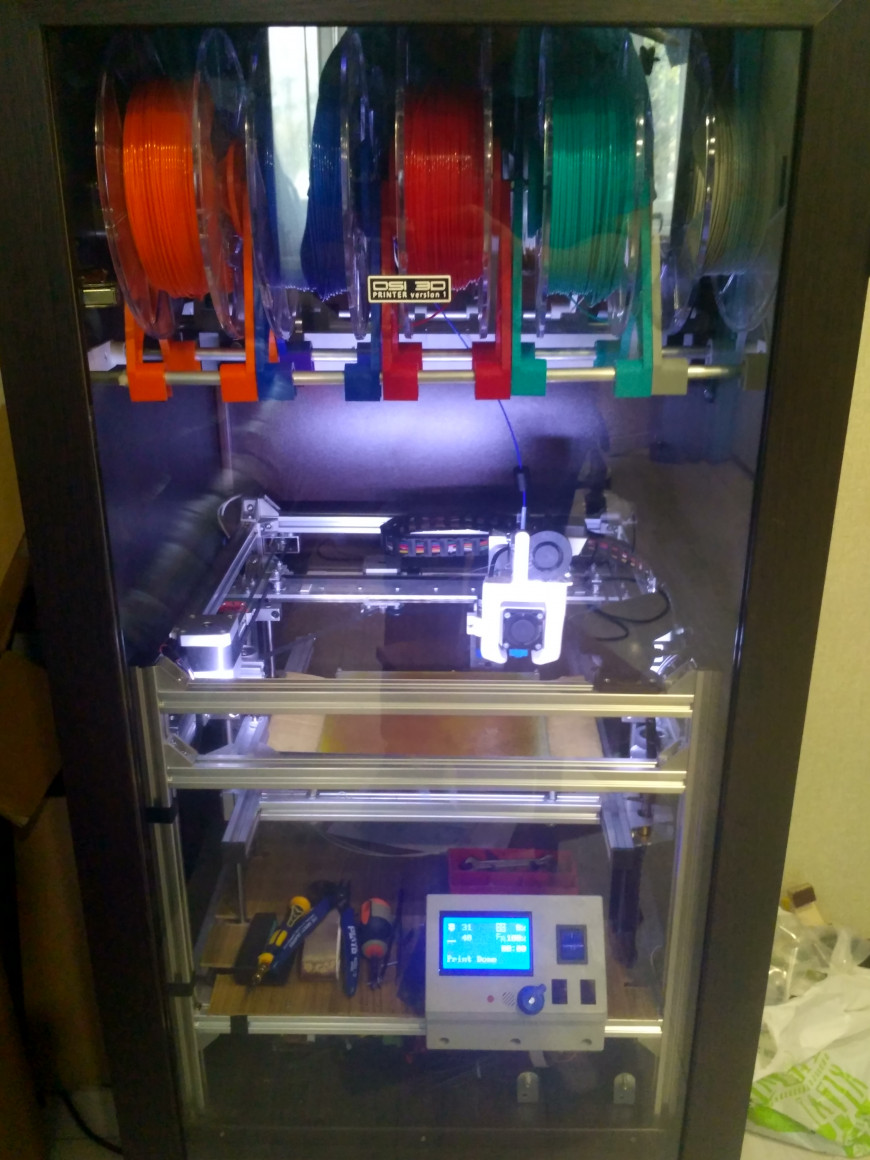

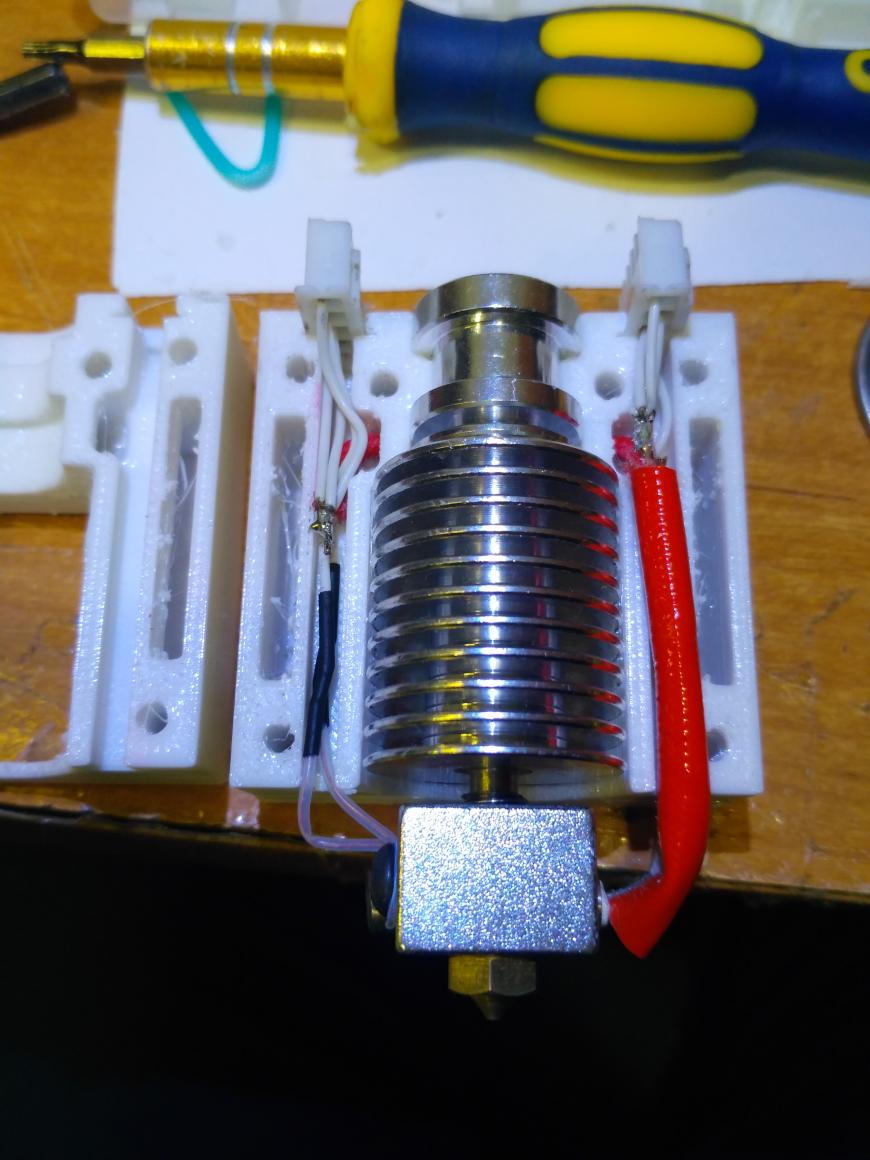

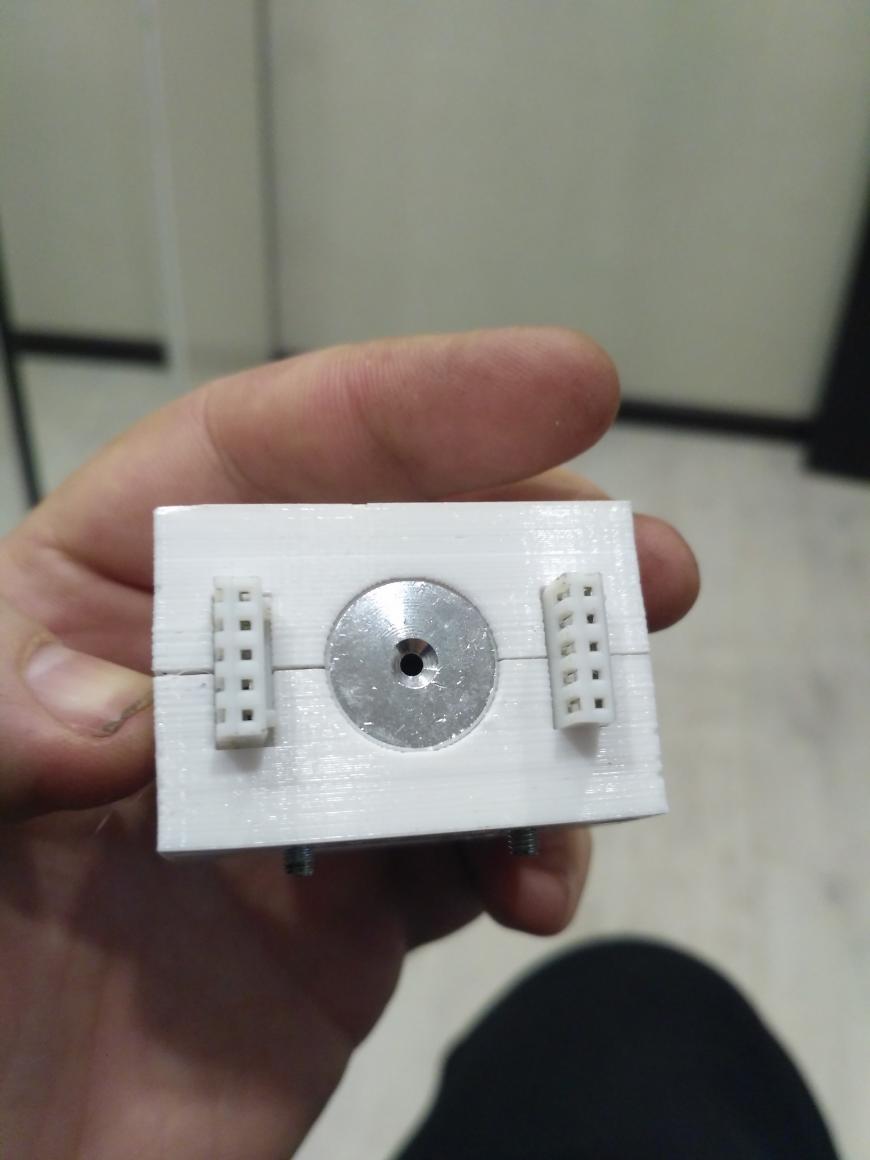

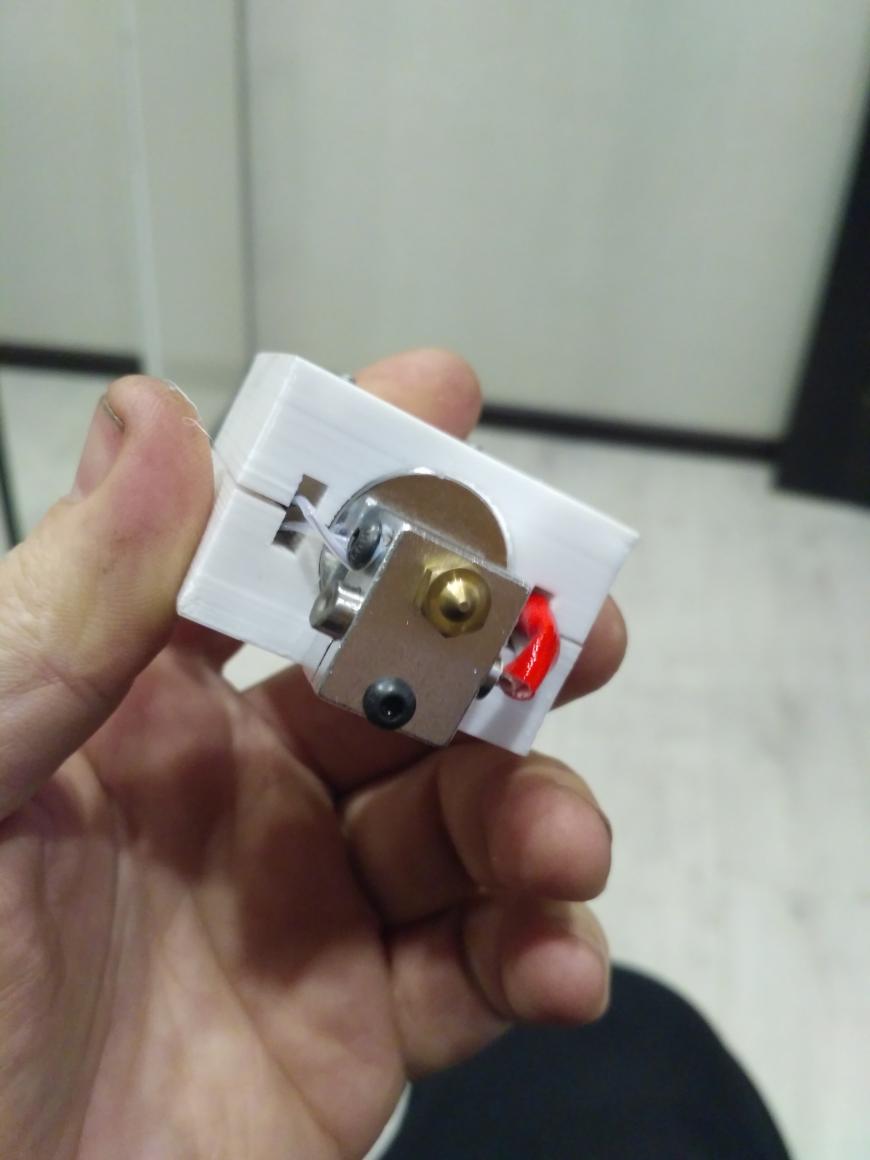

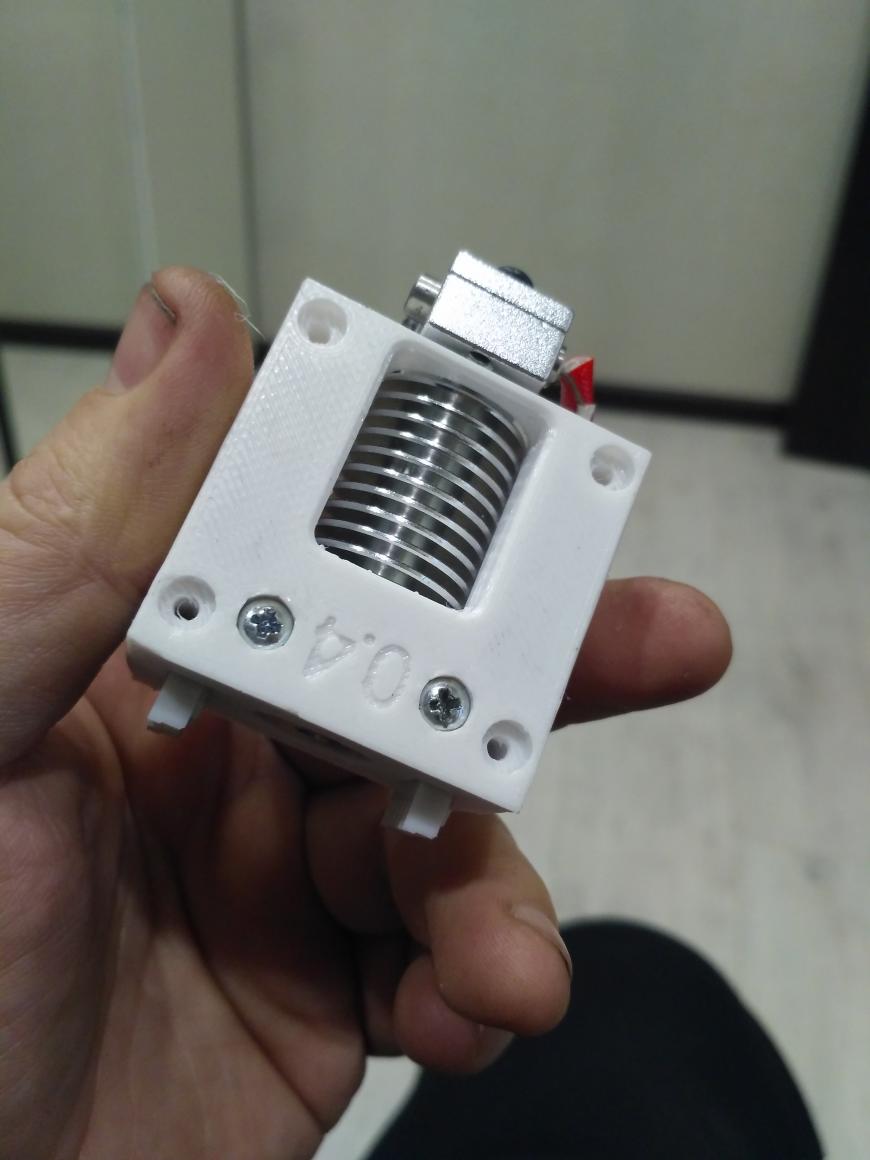

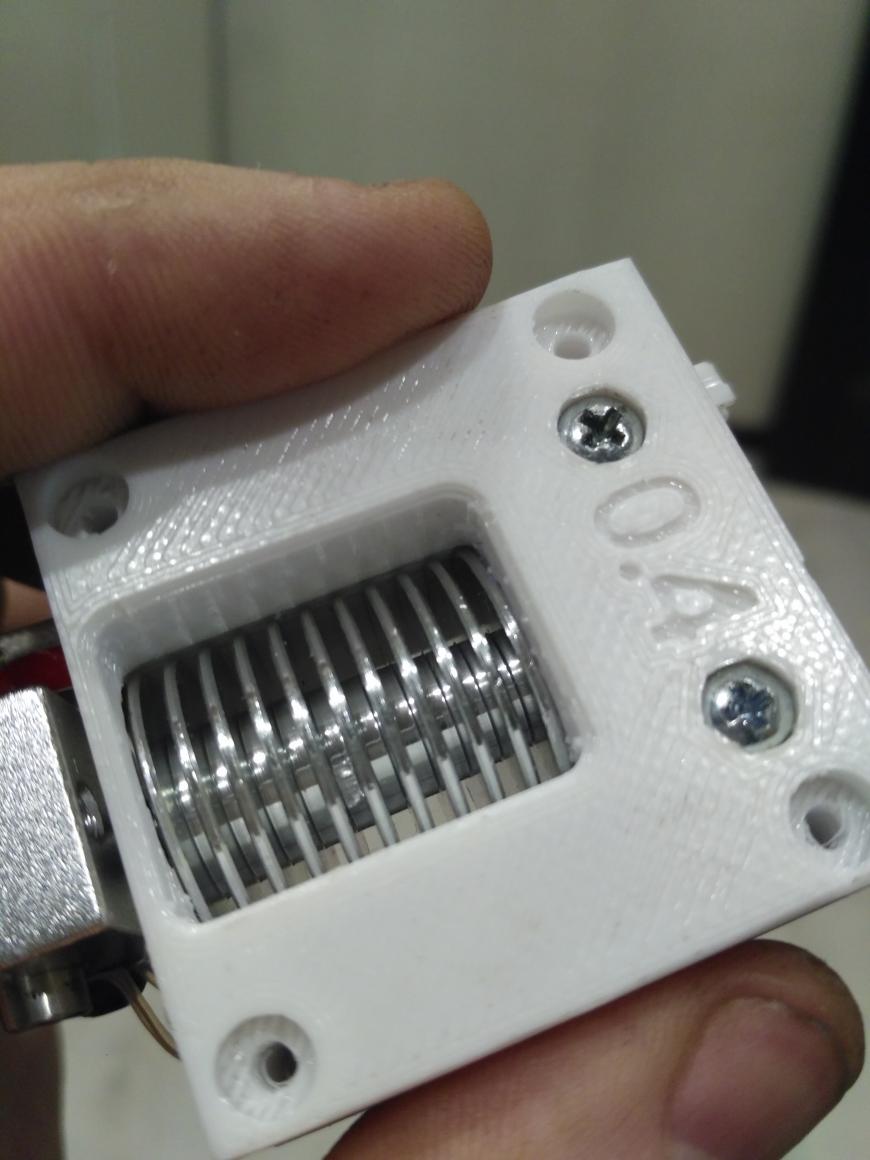

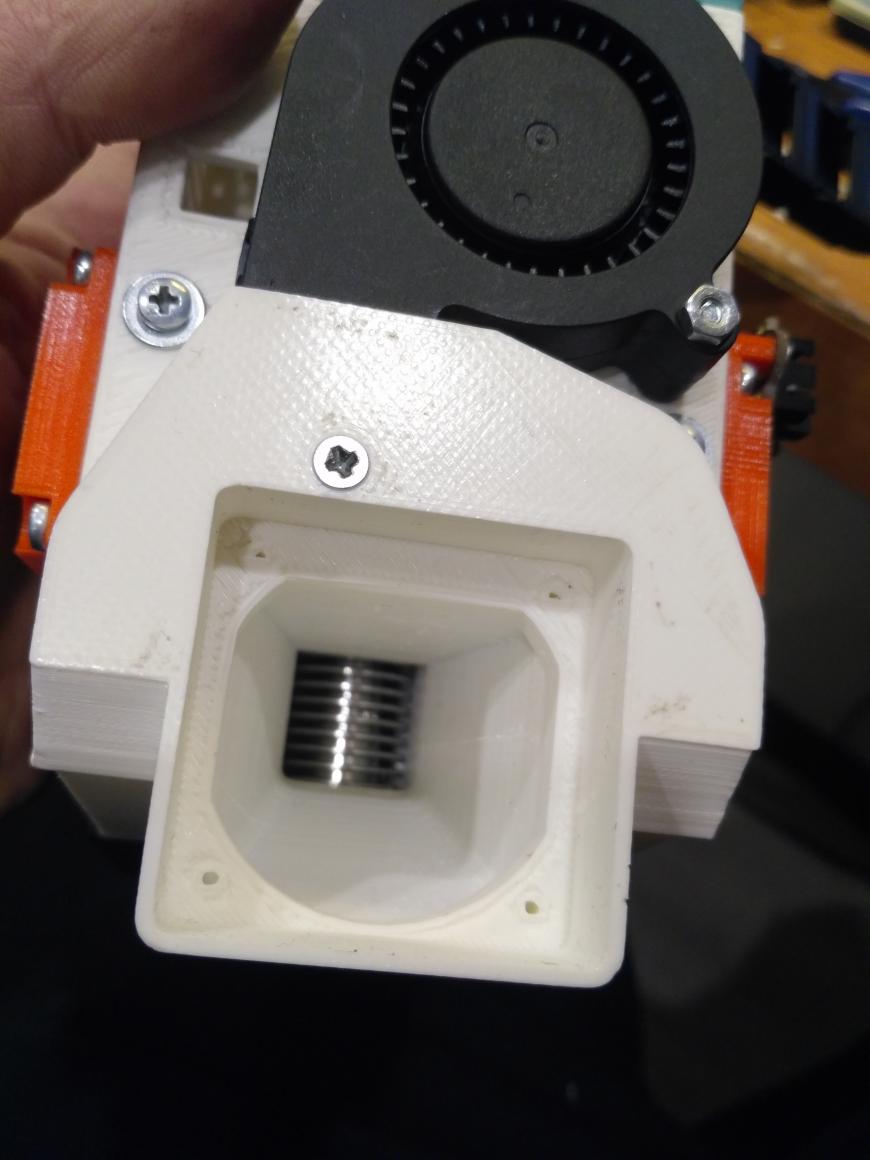

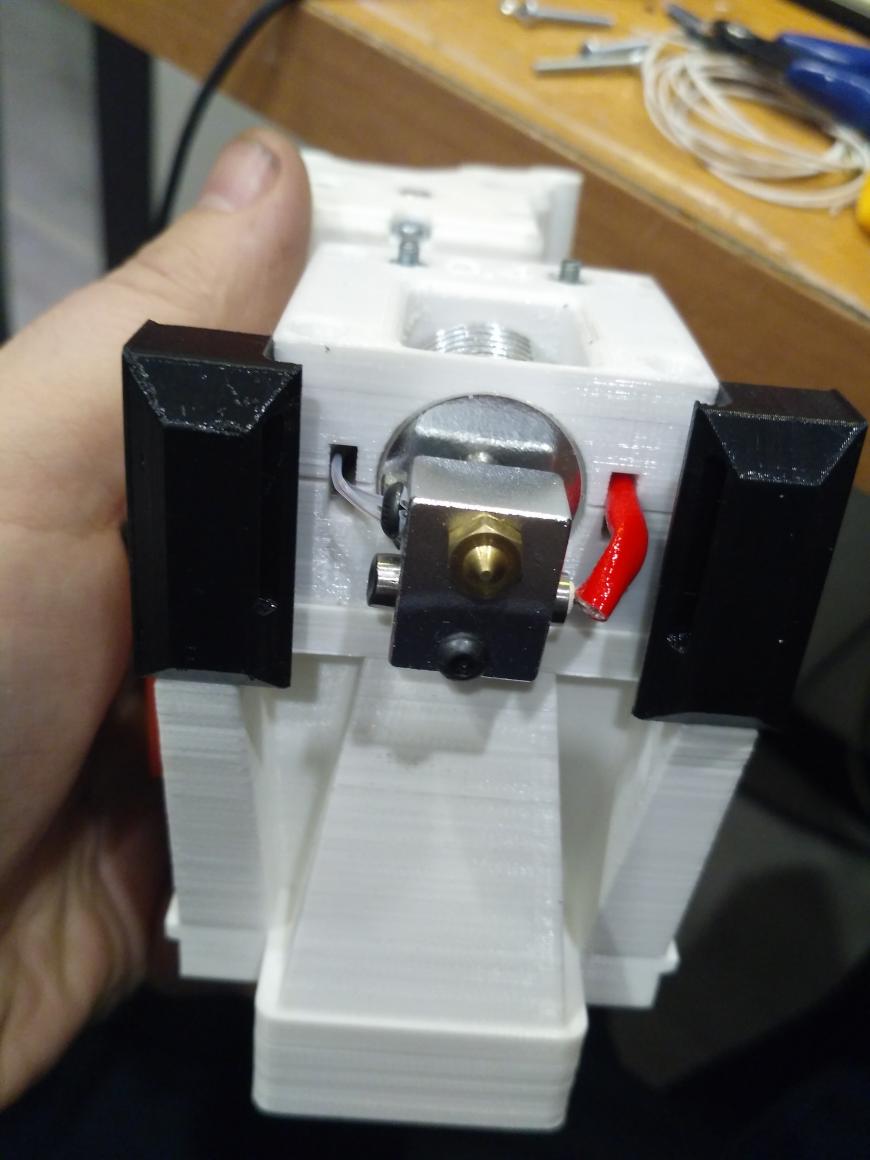

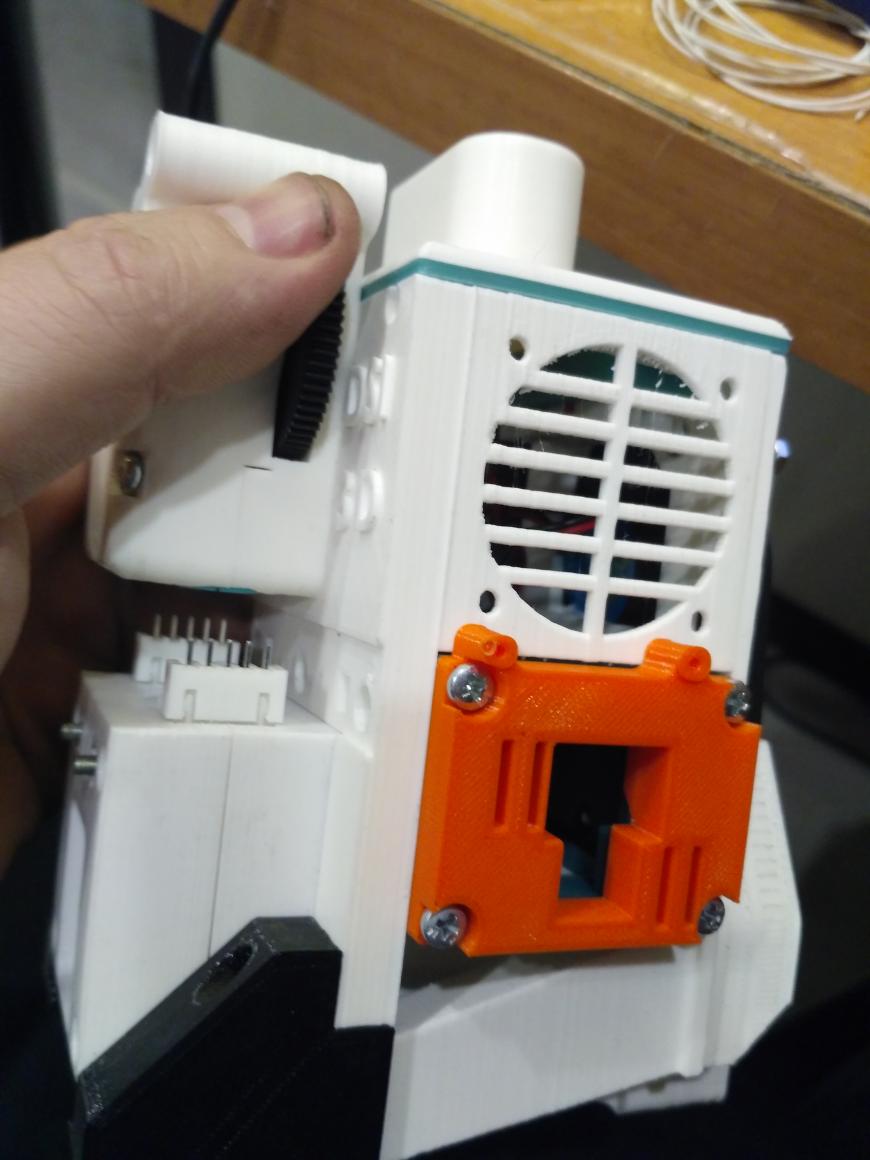

1. Сейчас у меня трудится китайский клон титана - не скажу чтобы он был плох, но он не без косяков. Главная претензия - хлипкость конструкции. Поэтому для повторяемости и скила решено было экструдер тоже напечатать самостоятельно. Печаталось все из PLA Стримпласт со 100% заполнением, 0.4 соплом.2. Смена сопел всегда геморой, особенно как у меня это сделано сейчас. Для замены сопла приходится откручивать вентиляторы, крепление радиатора вытаскивать тефлоновые трубки и прочее. Задача стояла сделать замену сопла быстрой и надежной. Решено было разработать универсальный блок хотэнда в который устанавливается радиатор, сам хотенд со всеми сенсорами - подключение через разъемы. Для надежного контакта используются 10 пинов, 2 из которых задействованы термистором, а остальные 8 используются для питания нагревателя ( по 4 цанги на полюс). Корпус блока хотенда печатался UltraPet Стримпласт, со 100% заполнением, 0.4 соплом.3. Обдув сделан так, что сами вентиляторы находятся с обратной стороны каретки рельсы и через систему каналов воздух раздается на радиатор и сопла обдува детали (сопла сменные из UltraPet). Сама конструкция из PLA Стримпласт.Также предусмотрен обдув мотора экструдера и закрытая камера коммутации всей электроники 4. Датчик филамента будет находится между экструдером и сменным блоком хотенда, в этом же корпусе будут находится разьемы блока хотенда. Пока не напечатал - так как жду запчасти - хочу сделать систему с шариком магнитом и датчиком холла.

В итоге пока получилась вот такая конструкция весом примерно 250 грамм. Не мало конечно, но учитывая все особенности я думаю терпимо. В любо случае - испытания покажут.ВСЕМ СПАСИБО ЗА ВНИМАНИЕ!

Еще больше интересных статей

Учимся правильно дуть в Solidworks flow simulation

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Редактируем STL файл

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Быстрое моделирование шестерней по параметрам

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Вопрос о моделировании шестерней поднимался неоднократно, но решения л...

Комментарии и вопросы

Как в пародии на известную рек...

А гадить - делать угодное, люб...

В овощесушилке сушу часа 4 на....

Посоветуйте хотенд с гладким т...

Здравствуйте, столкнулся с про...

Всем привет! Прошу, не кидайте...

Собственно и вопрос: Как в Ком...