Шведская компания BLB Industries разработала один из самых больших и производительных 3D-принтеров в мире – аддитивную установку The BOX. Аппарат работает по широко распространенной технологии послойного наплавления полимерных материалов (FFF/FDM), но обладает важным преимуществом: 3D-печать осуществляется не филаментами, а гранулятом, за счет чего достигается низкая себестоимость изделий.

Больше – лучше, хотя и не всегда. В отношении промышленных 3D-принтеров это утверждение как правило остается верным хотя бы потому, что печать функциональных изделий по частям приводит к снижению прочности, да и добавляет лишней работы по сборке, склейке и постобработке. Уж лучше печатать крупногабаритные детали целиком и сразу. Когда дело доходит до крупноформатной 3D-печати полимерами, есть несколько вариантов.

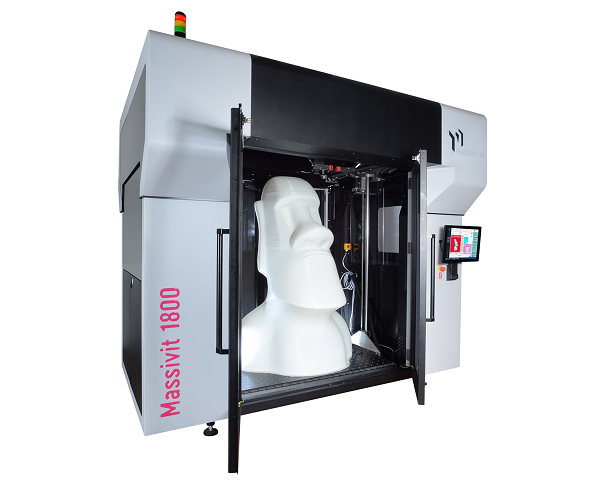

Например, израильская компания Massivit предлагает монструозный фотополимерный 3D-принтер Massivit 1800, смолы в который приходится

заливать буквально ведрами из-за огромной области построения, достигающей 1,2х1,5х1,8 метра. Печатает машина тоже быстро, отверждая примерно килограмм материала в час. Вот только стоит литр смолы десять с половиной тысяч рублей, а готовые изделия не отличаются особо высокой прочностью, будучи полностью полимерными. В основном такие аппараты используются в изготовлении рекламной и декоративной продукции.

Другой вариант – крупноформатные FDM 3D-принтеры, такие как немецкий

BigRep ONE. Эти аппараты способны печатать детали объемом в один кубический метр и, в общем-то, ничем не отличаются от настольных FDM-принтеров, если не считать размер и вес. На стол такую махину не поставишь, но проблема даже не в этом, а опять-таки в стоимости расходников. Пусть полимерные филаменты и дешевле фотополимерных смол на порядок, печать крупногабаритных деталей все равно бьет по кошельку.

Наконец, есть настоящие монстры вроде 3D-принтеров BAAМ производства компании Cincinnati Incorporated. Эти великаны печатают изделия размером до 6х2,3х1,9 метра, как правило используя АБС-пластик, армированный углеволокном. Именно на таких установках

печатаются автомобили и

беспилотные микроавтобусы компании Local Motors. Ни о каком филаменте здесь не может быть и речи, ибо в этом случае печать занимала бы слишком долго, а стоимость изделий была бы запредельно высокой. Именно поэтому разработчики решили перейти с прутка на гранулят, выдавливая расплавленный полимер через сопло шнековым экструдером. Дополнительный плюс такой схемы заключается в снижении себестоимости, ведь гранулят – это и есть сырье для изготовления филаментов. Гранулы того же литейного АБС-пластика в российской оптовой продаже можно найти за 120 руб./кг, а то и меньше, то есть в несколько раз дешевле самого доступного филамента.

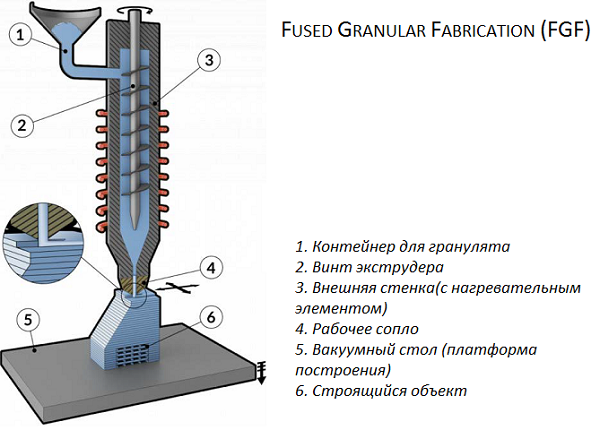

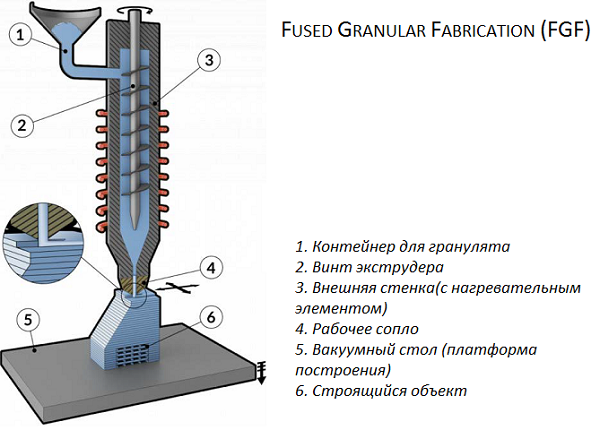

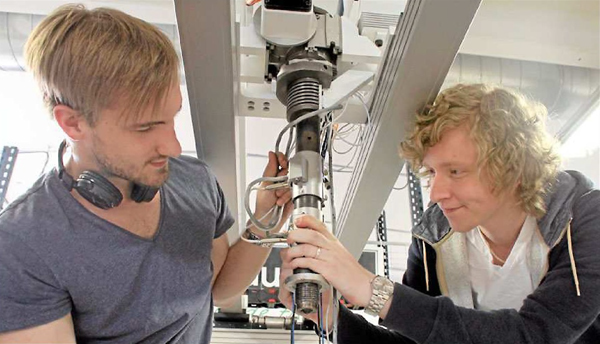

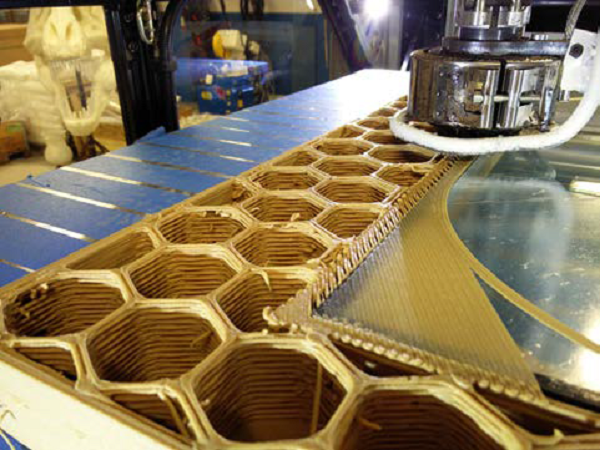

Но для размещения такого 3D-принтера нужен отдельный цех, да и стоимость оборудования велика. Шведская компания BLB Industries решила предложить более компактный, но масштабируемый вариант, использующий все тот же дешевый гранулят и печатающий с достаточно высокой скоростью не только для прототипирования, но и серийного аддитивного производства. Аппарат под названием «The Box» также использует экструдер со шнековой подачей материала по технологии FGF (Fused Granular Fabrication) c максимальной температурой экструзии в 400°С.

Размер рабочей области базовой модели составляет 1,5х1,1х1,5 м, при этом производительность экструдера, оснащенного системой жидкостного охлаждения, достигает внушительных шести килограммов в час. Диаметр стандартных сопел варьируется в пределах 0,4-8,0 мм.

Для борьбы с расслоением и отлипанием предусмотрены вакуумный столик и подогрев рабочей платформы. В качестве расходных материалов можно использовать АБС, ПЛА, поликапролактон, ударопрочный полистирол, полиамид-6 с 40-процентным содержанием углеволоконного наполнителя, а также различные композиты на основе полилактида, имитирующие древесину, металлы и т.д.

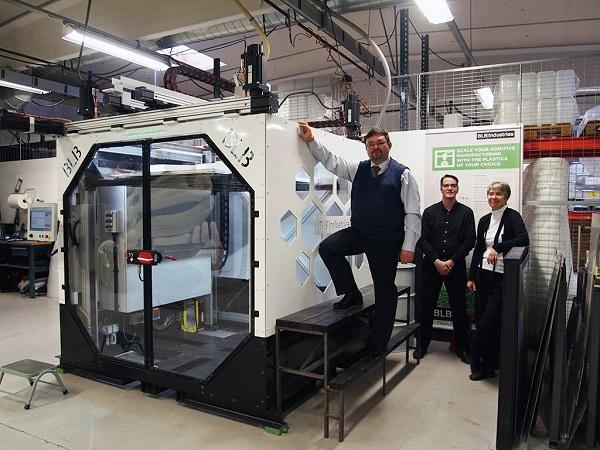

Кстати, производитель принимает индивидуальные заказы на кастомизированные варианты. Например, для компании NorDan AB шведские инженеры подготовили аппарат с двойным экструдером и рабочей областью в 2,5x1,5x1,5 м (

на иллюстрации выше), то есть объемом более пяти с половиной кубометров! Теперь на этом «малыше» будут печатать двери и оконные рамы. При желании установку вообще можно нарастить до длины морского контейнера.

Статус официального дистрибьютора 3D-принтеров производства BLB Industries на территории РФ получила компания «

Терем», а стоимость The Box начинается от €350 000. Дополнительная информация доступна на сайте производителя по

этой ссылке.

А у вас есть интересные новости? Поделитесь с нами своими разработками, и мы расскажем о них всему миру! Ждем ваши идеи по адресу news@3Dtoday.ru.

Комментарии и вопросы

Хвост съёмный для печати

Рама здорового человека :)

Спасибо за оценку!

Проблема такая: Поставил на пе...

Здравствуйте, у меня перестала...

Доброго времени суток.Неожидан...

Всем доброго дня. Вчера кинул...