Кейс: 3D-печать, на рынке автоэлектрики. Экономия 935.000 рублей.

Компания dm-gadget разрабатывает автоэлектрику, по индивидуальному заказу и мелкосерийно. В процессе производства, они делают: корпуса для CAN-адаптеров, MPX FullFix и ДМРВ (Mass AirFlow).По словам владельца компании, Дениса Михайлова, покупка принтера, помимо, очевидного снижения цен на себестоимость за одну единицу корпуса, дала возможность, стать более конкурентоспособными, ведь теперь, совсем не надо было ждать долгих и очень некачественных корпусов из Китая (об этом, чуть позже).

-

Начнем по порядку. Перед тем, как придти к 3D-печати, у Дениса был долгий путь к ней через все тернии. Начнем с истоков, для лучшего понимания. CAN модуль - это цифровой адаптер CAN шины, он служит для контроля и чтения цифровых сигналов информационной CAN шины автомобиля и преобразования аналоговых сигналов в цифровые сигналы автомобиля. Является одним из главных приборов при корректной установке и замене силовых агрегатов автомобиля, а иногда, единственно важным. При использовании некачественных корпусов из Китая, страдал внешний вид, удобство и функциональность готового устройства. Были проблемы с таможней и срывом сроков поставок, цена варьировалась от доставки.

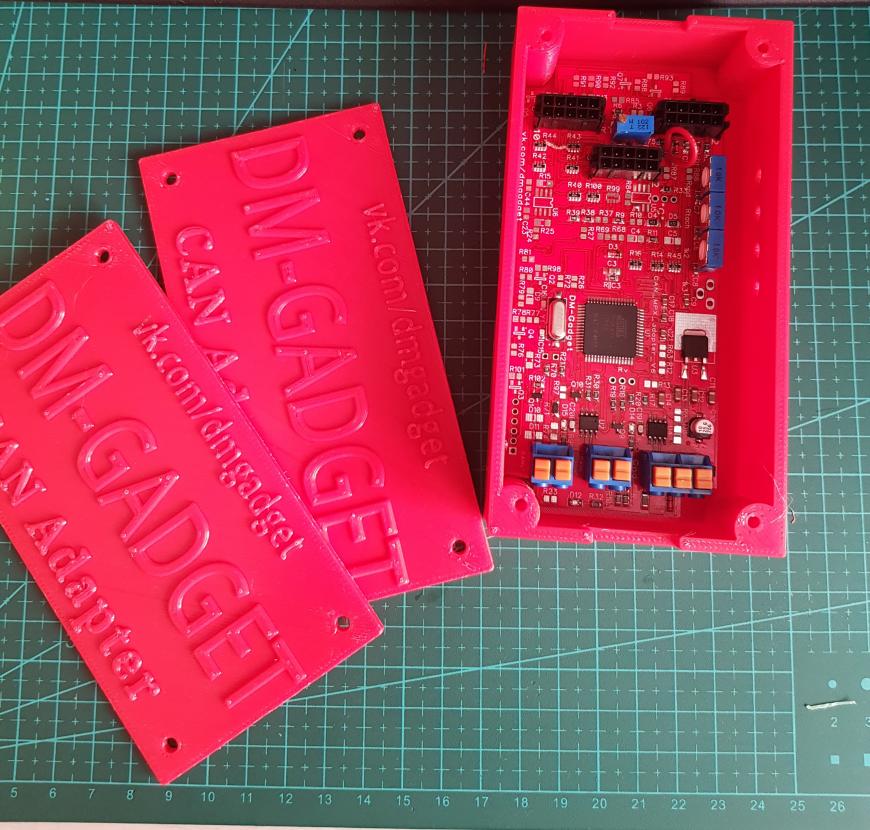

Корпус с CAN-адаптером.После того, как нужда в собственном производстве корпусов стала очевидной и необходимой для снижения издержек, Денис начал свой путь к 3D-печати через поиск всевозможных решений. Он, проверил несколько разных вариантов, доступных на рынке: литьё пластика и фрезеровка. Фрезеровка отпала, как вариант, практически мгновенно, ведь она не позволяет делать нужные формы, нуждается в отдельном персонале, дорогом оборудовании, высокий процент брака и главное - это нужда в специальном помещении. История с литьем пластика, зашла намного дальше, но остановилась на вопросе о цене. Оказалось, что лить под заказ можно только от 1000 штук. При этом, первая серия, выйдет по 500 рублей за единицу корпуса. На первый взгляд, в таких условиях, создать свою литейную, более оптимальный вариант, но, это НАМНОГО тяжелее и дороже заказного литья.

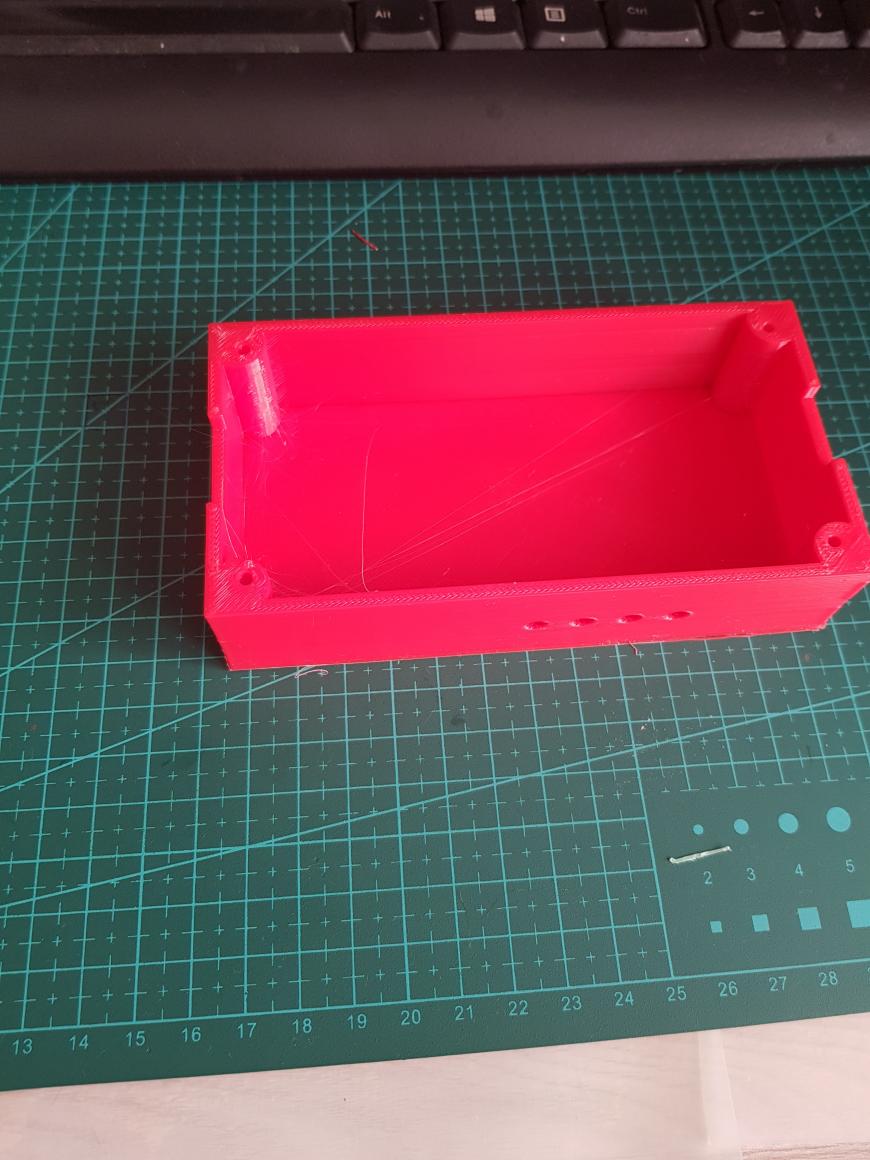

Изготовленный корпус с крышкой.После некоторого времени и помощи коллег, Денис пришел к 3D-принтеру. Первый, был китайского производства. Прежде всего, Дениса не устраивало качество конечного изделия, изготовленного на 3D-принтере, низкая скорость печати и отсутствие тех.поддержки на русском языке. При покупке нового принтера, Денис, чётко знал, что хочет принтер Российского производства, по оптимальной цене, который бы печатал точно и быстро.

Выбор пал на младшую версию Hercules. Процесс акклиматизации принтера в производство, проходил около 3-ех месяцев. Надо было, с нуля, разобраться в 3D-моделировании и печати на 3D-принтере.

Корпус отдельно от CAN-модуля и крышки.Важно! Перед Денисом и его компанией открылся новый горизонт возможностей - это новые конкурентные преимущества на рынке автоэлектроники под заказ. Обычно, работа подобного плана, могла затянуться на долгий период времени, теперь, с приобретением принтера, скорость работы упирается только в производство рабочего компонента автоэлектроники.

Теперь, немного цифр.

200 рублей и 2 % нервных клеток. Именно столько, вы, можете потратить на абсолютно бракованный, Китайский корпус, который может, даже не доехать до вас.

435.000 рублей. Разница цены, между 3D-принтером и самым простым фрезерным станком.

500.000 рублей. Именно столько Денис не потратил на литьё корпусов по заказу.

ИТОГО: 935.000 рублей сэкономлено в общем, тысячи часов в запасе и сотни довольных клиентов.

А как экономите с 3d-печатью вы? Тратьте деньги с умом. Удачного первого слоя и хорошей адгезии, дорогие читатели :)

Еще больше интересных статей

Багажное отделение УАЗ Патриот

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Давно-давно началась эта история. Всякий уважающий себя уазовод...

Хочется пить! Подстаканники в Haval H5.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Спасение котика с помощью 3D-печати

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Комментарии и вопросы

6Вт = 4,5*4,5/3,4.Это по какой...

Всё, понял. Удачи в эксперимен...

Являюсь владельцем данной плат...

Добрый день, принтер Creality...

На картинке видно что слой нем...

Господа, товарищи, братья, обл...

Купил двухсторонний коврик A и...