Любите ли вы большие проекты, как люблю их я?

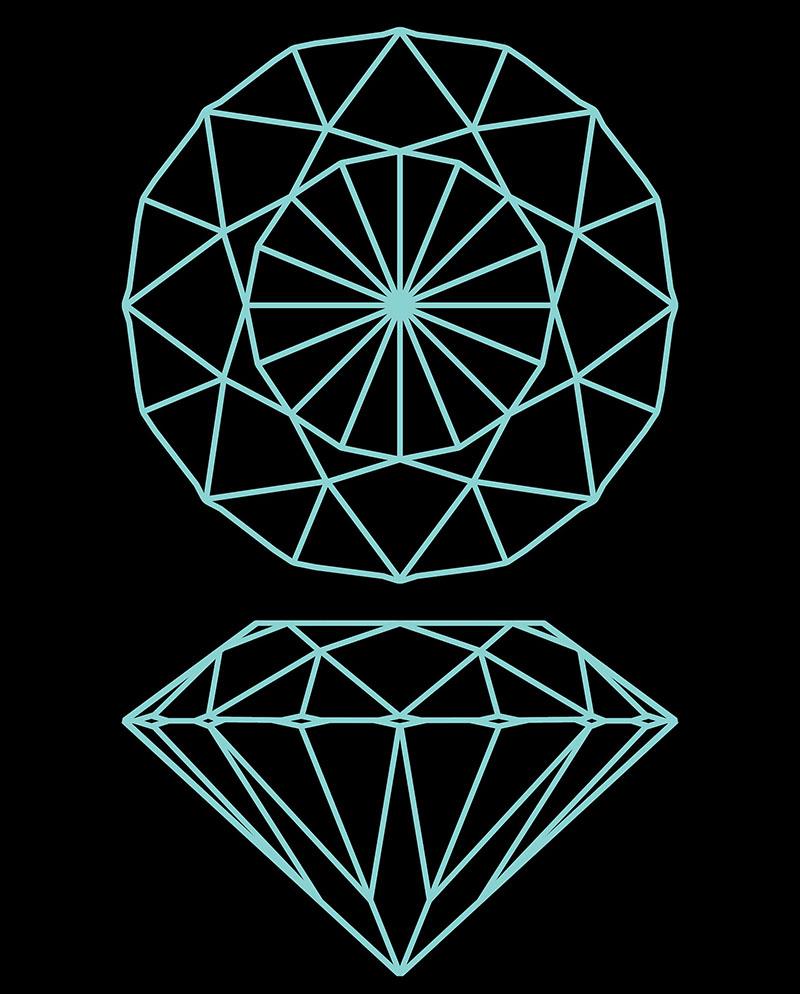

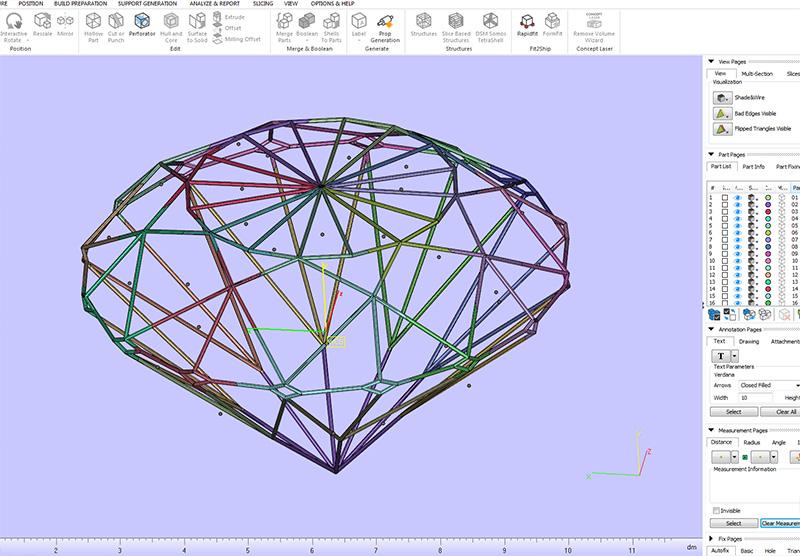

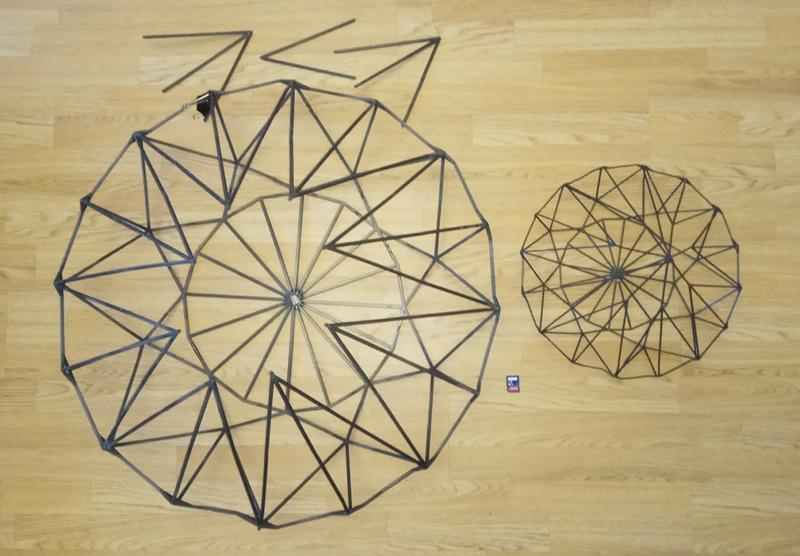

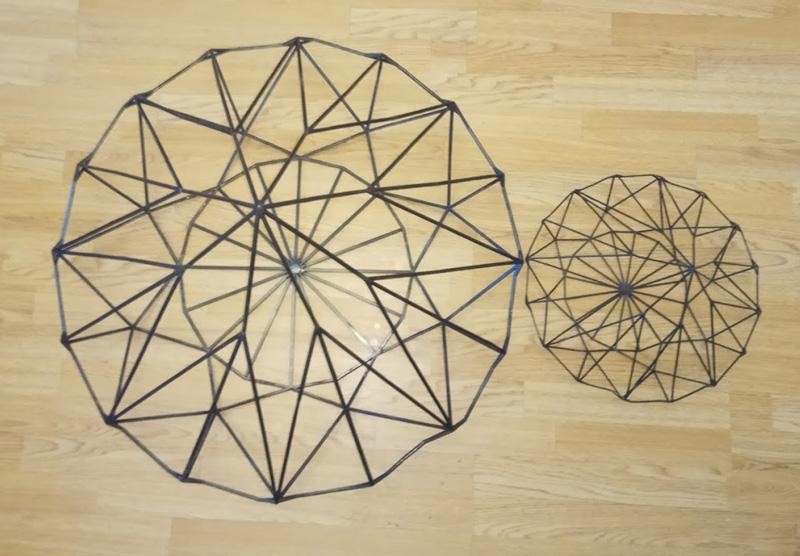

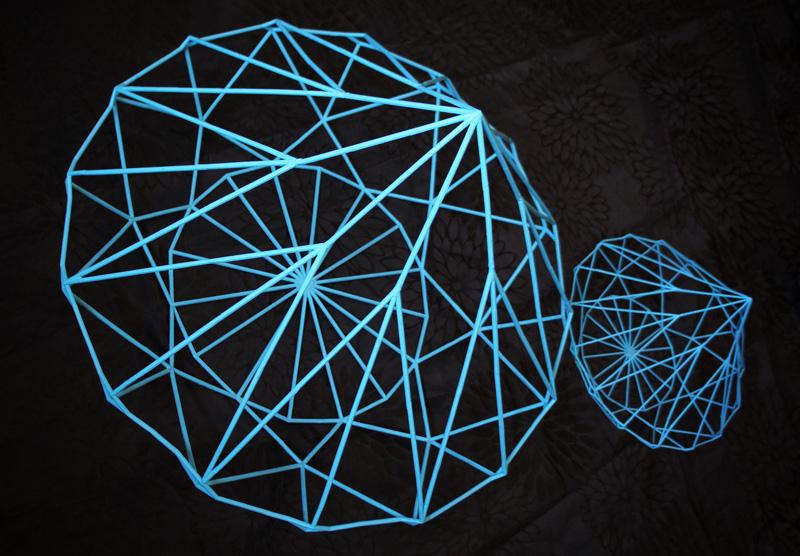

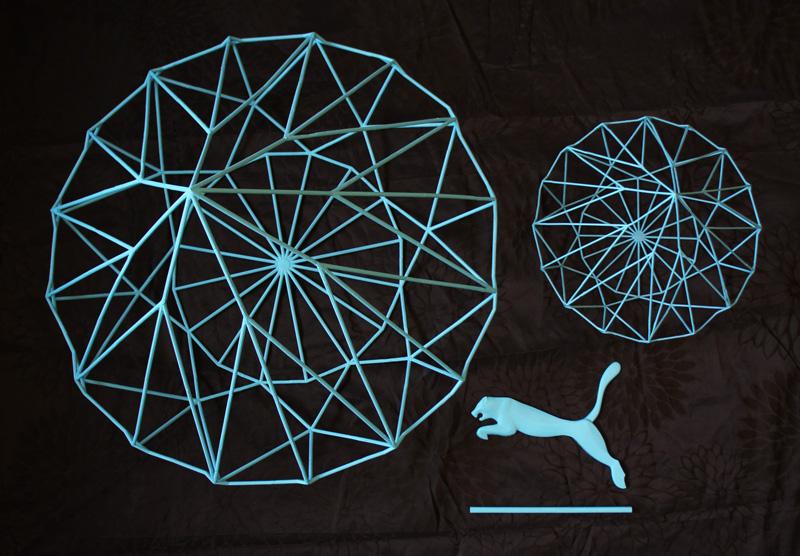

Иногда от моих любимых заказчиков приходят необычные запросы. Например напечатать ажурную конструкцию размером 775х775х522 мм. Вот такую:

Это украшения витрины и зала магазина.

По картинке видно, что как бы не хотелось, и каких размеров не был бы у вас принтер, модель придется беспощадно резать. Потом клеить.

О, сколько нам открытий чудных

Готовят просвещенья дух,

И опыт, сын ошибок трудных,

И гений, парадоксов друг…

Просто Пушкин

Опыт работы с подобными объектами у меня к счастью уже есть. Довелось склеивать метровый в диаметре обруч, с сечением 7 мм.

На самом деле бриллианта нужно было 2. Один поменьше, 396х396 мм, второй 775х775. Подготовка маленького от большого отличалась не сильно, кусков нужно поменьше. На нем были обкатаны некоторые моменты подготовки к печати и некоторые тонкости.

Итак, каков первый шаг?

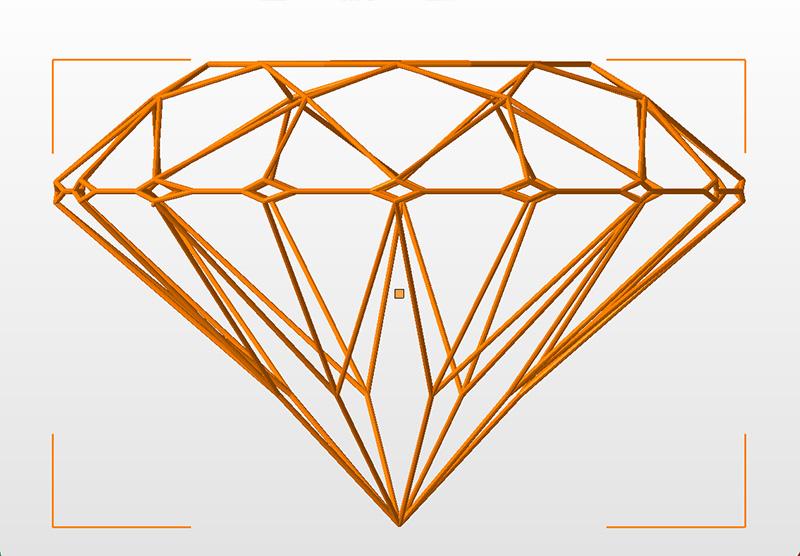

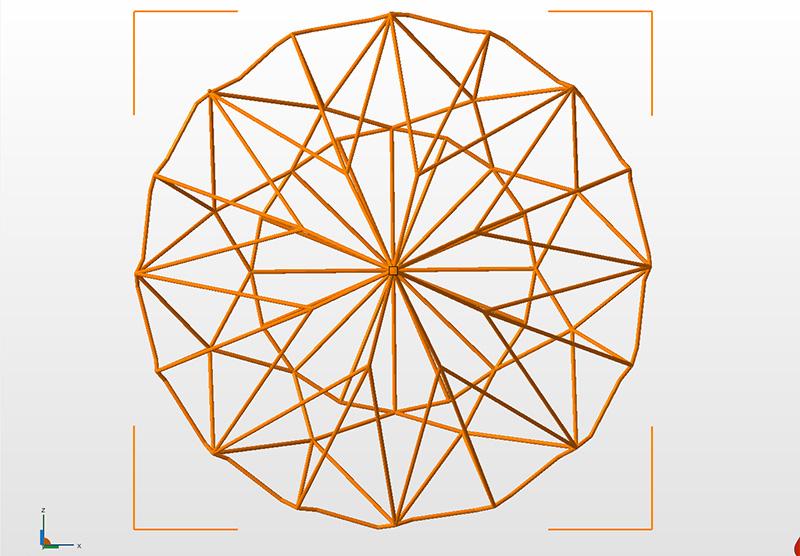

Первый шаг: Внимательнейшим образом изучим модель.

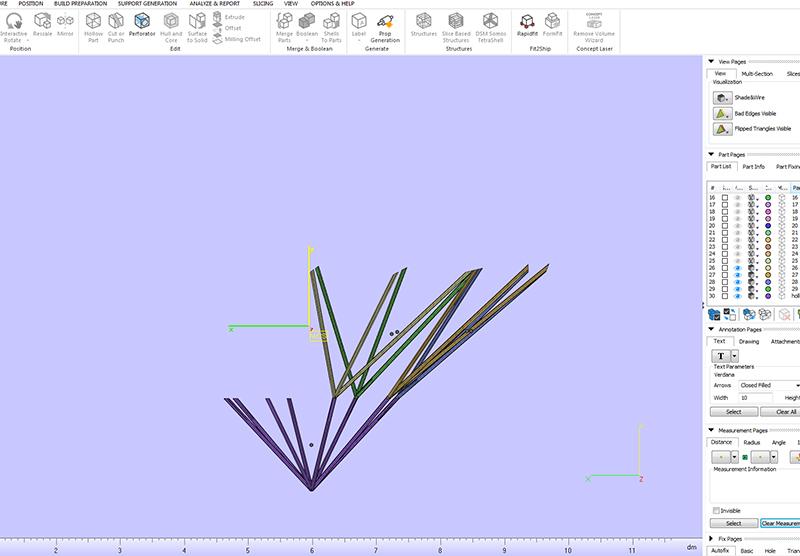

Видно, что модель кривая. Придется кроить ее на великое множество кусков, потом клеить.

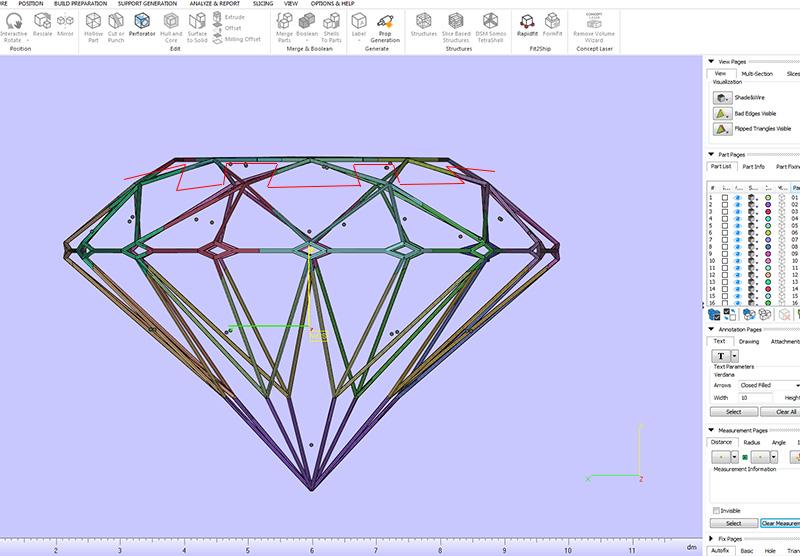

Шаг 2:

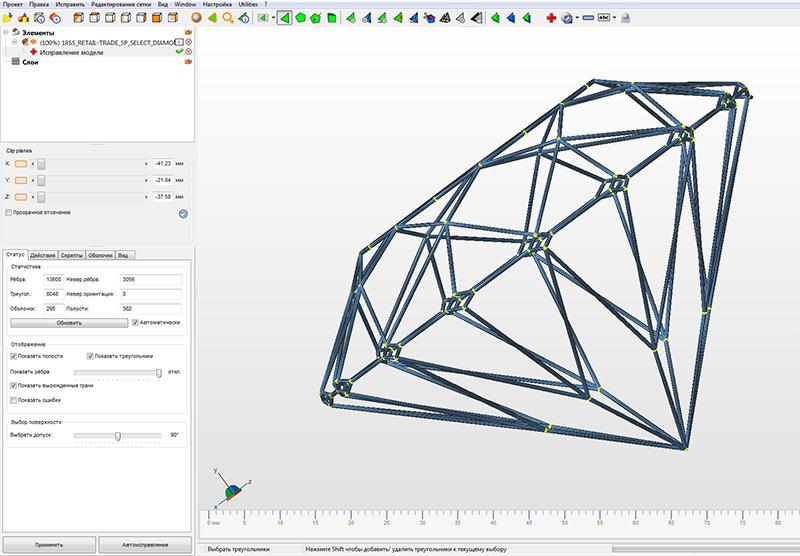

Посылаем лучи добра дизайнеру и напрягаем мозговую извилину. Проверяем модель на ошибки, и вторично посылаем лучи добра дизайнеру. Модель была нарисована в максе, потом конвертирована из сплайна в объект с приданием толщины. Выползли всевозможные косяки, присущие максу. И перевернутые треугольники, и нормали с оверлэпами, оболочки, и артефакты какие-то. В общем полный список.

Треугольники переворачиваем, оверлэпы переоверлечиваем, оболочки схлопываем, артефакты пока оставляем. Пригодятся.

Итак. Имеем кривую вылеченную модель бриллианта. Заказчик очень переживает, что изделие будет хлипким. Что я могу сделать? Условия задачи – материал должен быть упругим и легким, прекрасно клеиться и обрабатываться химией, и чтобы проблем с покраской потом не было. Под все это вполне подходит SBS от родного мне почти уже Filamentarno. Также я могу сделать модель полой таким образом, чтобы армировать места склейки другим пластиком, скажем PETG. Он к метилену хлористому не так чувствителен и поддержит слабые места.

Теперь нужно определиться, как буду эту модель пилить. Под эту задачу выбираю Materialise Magics.

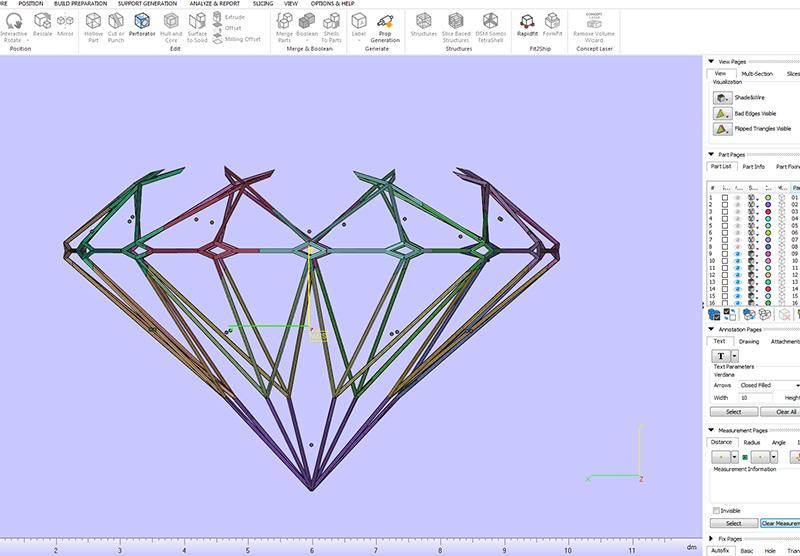

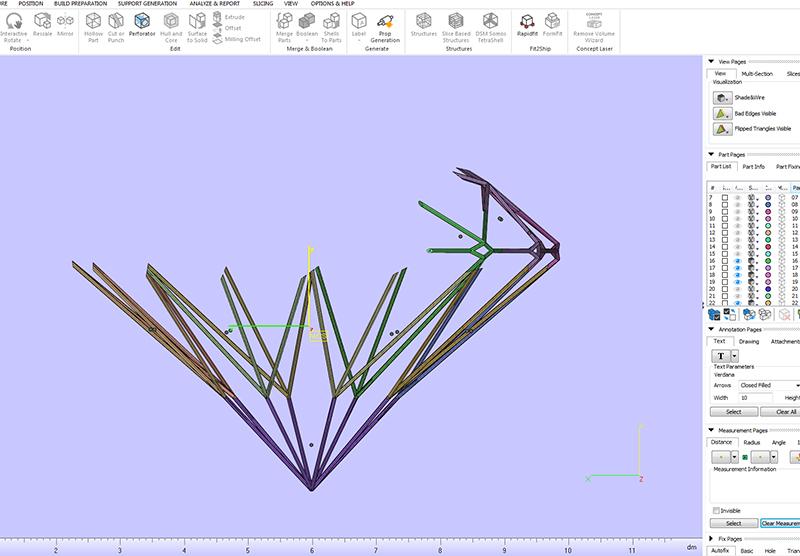

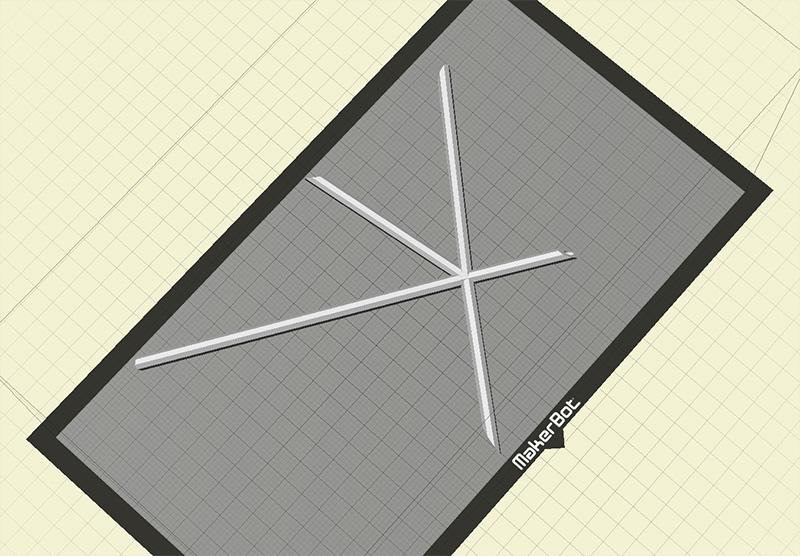

Шаг 3: Пилите Шура, пилите, они золотые!

Пилим нашу многострадальную модель инструментом Cut or Punch. Линии распила я делаю с сильным углом, чтобы площадь склейки была побольше. На скрине обозначил линией.

За что люблю Magics, так это за простую навигацию. Отпиленные сегменты скрываю, и дело потихоньку двигается.

В процессе правильно именую части, чтобы потом не проклинать все на свете и не рвать на себе волосы, складывая модель. Артефакт на одном из ребер будет у нас точкой 0. Потом его щипчиками отрежу.

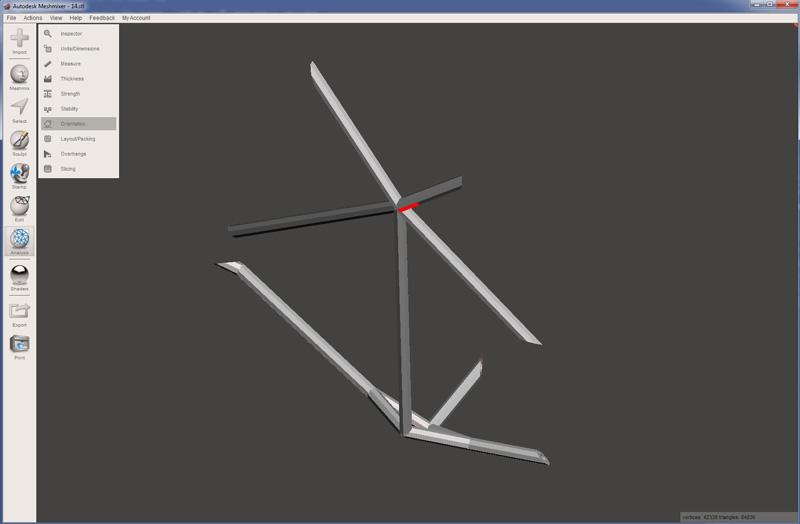

Шаг 4: Правильная ориентация, чтобы это ни значило.

Так, модель порезана, теперь двигаю в Meshmixer, чтобы правильно все это дело ориентировать на плоскость для печати. Уважаемый читатель скажет: — Блин! Сколько же программных продуктов нужно использовать, чтобы напечатать один маленький бриллиантик? Отвечу — столько, сколько нужно. Программные продукты – это всего лишь инструмент, и под определенные задачи мы выбираем, то, что наиболее удобно. Не станете же вы забивать гвозди напильником?

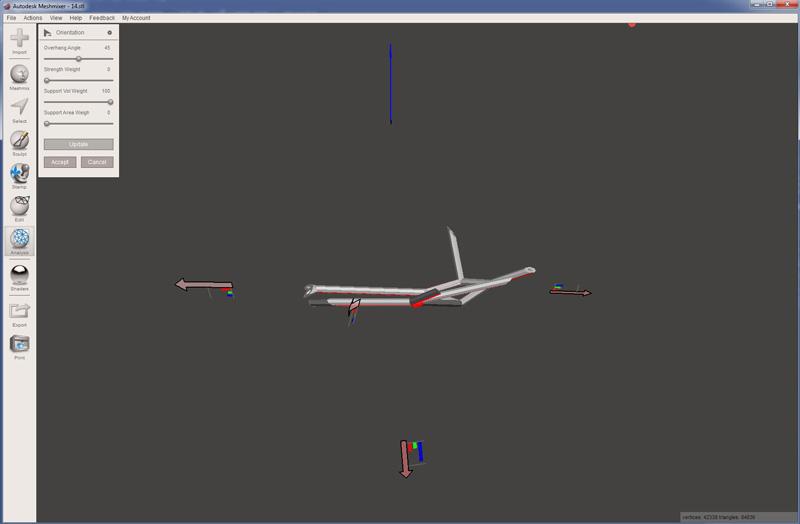

Поскольку наш бриллиант кривой и при придании в максе толщины сплайну, дизайнером была задана сечение ребра в количестве 6 полигонов. Полигоны этих ребер ни разу и нигде не параллельны плоскости выращивания. И поэтому ориентировать автоматически, в том же самом Simplify3D возможности нет никакой. Поэтому все делаем, так сказать, в полуавтоматическом режиме, при помощи Meshmixer

Ну а потом руками выбираем градусы и подгоняем командой Lay Flat в слайсере.

Можно вытереть пот и налить себе маленькую чаю. Заслужил.

Шаг 5: Сакральный момент, печать.

Здесь уже полегче, львиная доля работы сделана. Настройка контактных площадок и поддержек, процесс пошел. Каждую напечатанную модель, в соответствии с шагом 3, маркирую. Артефакт у нас точка 0 )))

Итак, через некоторое время наш конструктор напечатан. Пришло время все это собрать.

Шаг 6: Сборка и склейка.

Теперь вставляем в места склейки кусочки PETG и склеиваем SBS соком.

Методично, с просушкой

Кстати, маленький было гораздо труднее клеить. Армирование, по понятным причинам не сделать, поэтому фиксируем, клеим, сушим.

Шаг 7. А теперь настоящий геморрой

Обрабатываем места склейки, правим, где не проклеилось и обрабатываем перед покраской. Обработка в основном механическая, т.е. ручками, наждаком и кое-где напильником.

Шаг 8. Если я считал, что на предыдущем шаге геморрой, то я горько ошибался. Покраска.

Краску традиционно пришлось подбирать. Она трендового цвета и готовых, такого оттенка не бывает.

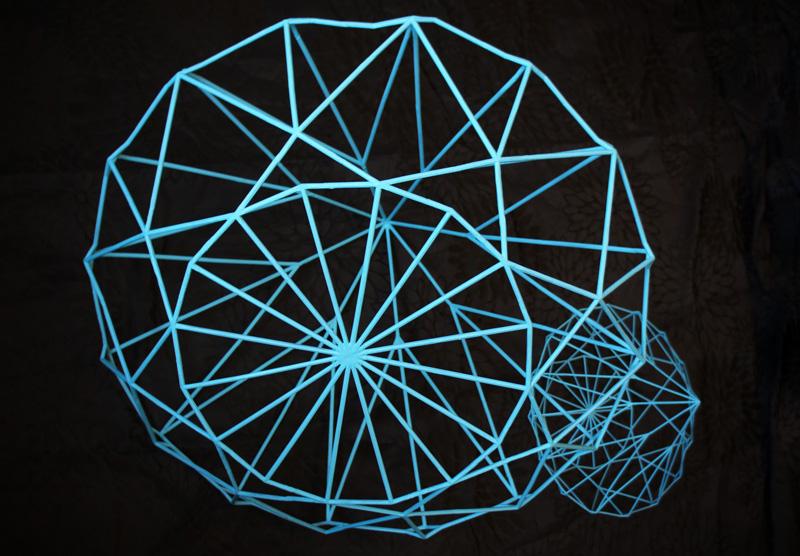

Размещаем нашу модель в покрасочной и понеслась. Я бодро начал прокрашивать внешний контур, когда меня внезапно осенило. Копать-колотить, а как я изнанку прокрашу? Тут началось сущее веселье, просто праздник какой-то. Разместил конструкцию на столе и согнувшись под немыслимым углом, полез через прутья к противоположным ребрам. Несколько часов с промежуточной сушкой я прокрашивал внутренности большого бриллианта. Думал, спина ссыплется в трусы. Но в общем, глаза боятся, а руки делают. Изнанку закончил, снаружи дело пошло веселее. Сушиться до утра, потом лак. К сожалению, фоток процесса нет, мальца не до этого было.

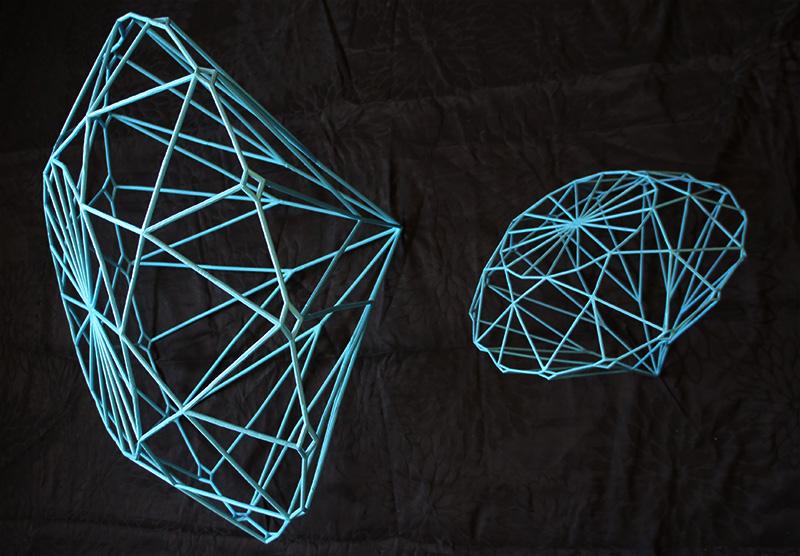

Вот что получилось в результате:

Фото из магазина

Подводя итог хочу традиционно сказать, работа получилась непростая и творческая, изобилующая нестандартными решениями. Но мне как-то не привыкать. После такого испытания, могу со всей уверенностью заявить, напечатаю все что угодно, в любом размере и цвете.

На этом все, да прибудет с вами Cила.

Искренне ваш

Design-exp.com

Еще больше интересных статей

Реверс-инжиниринг. Часть 2.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Боль и страдание и при чем тут bambulab

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Тонкости 3D-печати. Часть 2. Теория и практика.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Данная часть будет посвящена...

Комментарии и вопросы

Кораблик не протекает? :)

Ну что вы все как дети малые.....

Ахаха, да)) Лучше и не скажешь...

Здравствуйте. Не могу понять....

Добрый день господа хорошие. в...

Оставил принтер на месяц без р...