Печатаем высокотемпературным пластиком в «домашних» условиях.

Высокотемпературный пластик оказался не очень высокотемпературным!!

Давно задумывался о высоком! И прочном.

Нейлон все чаще подводит (или руки кривые или детальки уж слишком привередливые). И тут мне в руки попался принтпродактовый поликарбонат. Никогда не работал с ним и вообще не понимал, как он себя поведет. При этом заявленная температура в 265°С мне показалась не совсем реальной. Перебрал кучу источников и правда, все как один пишут, что он плавится с 280 до 310°С. Ну что ж…

У моего MAESTRO температура, заявленная производителем 260°С. Но никто не говорил, что она максимальная. В общем разогнал я его до 326. Величина не точная, так как термопара на экструдере при такой температуре дает большой шаг измерения. Скорее всего температура была в пределах 300-320.

Для начала пришлось провести ряд тестов. Хотелось, прежде всего, понять на какой температуре работать. Провел 4 теста, о трех расскажу ниже, а о четвертом, точнее первом по очередности говорить особо нечего, так как просто-напросто перегрел экструдер и поликарбонат начал просто вытекать. А вот результаты остальных тестов ниже.

Итак, тест №1:

Принтер: MAESTRO

Филамент: PC(поликарбонат) PrintProduct

Температура экструдера: 295°C

Температура стола: 120°C

Скорость печати: 40 по внешнему контуру, 80 заполнение.

Охлаждение: 10%

На рабочий стол нанесен клей из комплекта поставки MAESTRO.

Первый (он же второй) тест проводил при повышенных температурах. Экструдер был разогрет до 295°С, стол до 120°С. Остальные параметры печати такие же, как и при печати PLA кроме охлаждения, его поставил на 10%. Скорость 40 по контуру и 80 заполнение. Сразу скажу, что бs в дальнейшем не повторяться – крышка принтера должна быть закрыта!!! На всех тестах при открытии крышки даже на короткое время, «одним глазком», на готовом изделии четко прослеживалась плохая межслойная адгезия.

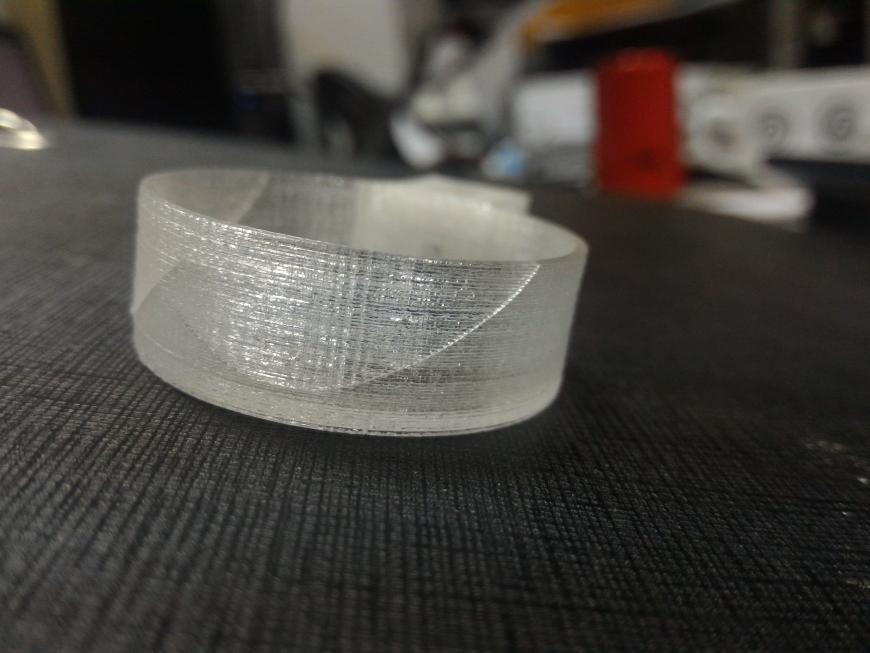

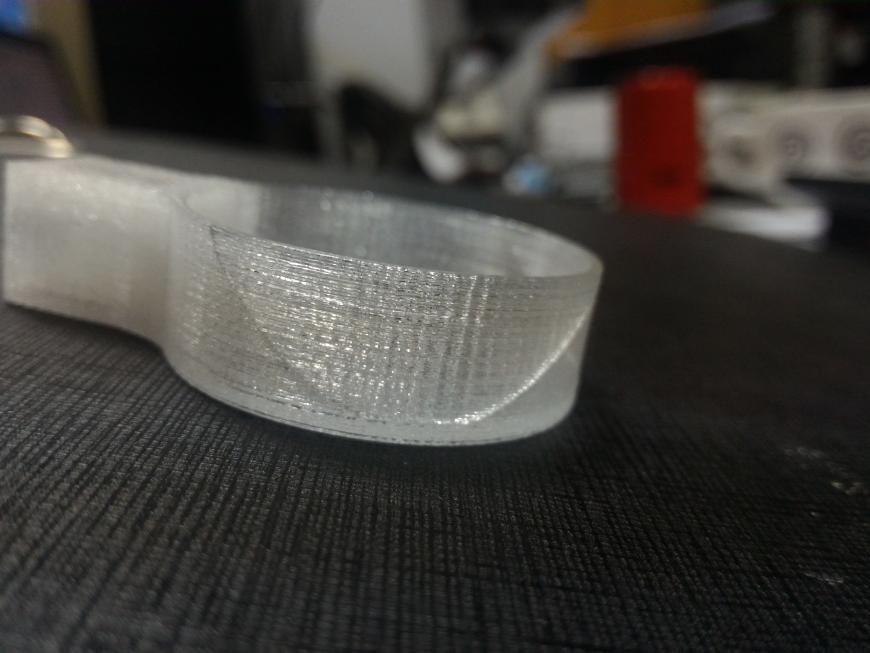

Этот тест, как говорится, угадал! Идеально выставленная температура и экструдера и стола. Четкое прилипание 1 слоя, ни пере-, ни недоэкструзии. Стабильная печать и как результат отличное изделие.

Крепление для алюминиевой трубы.Тут же решил проверить на прочность. Скажу сразу, получилось с трудом. Руками удалось сломать только стенки. И, что важно, сломались они не по линии наплавления, что говорит об отличной адгезии. При этом само крепление получилось достаточно гибким.

Тест №2.

Принтер: MAESTRO

Филамент: PC(поликарбонат) PrintProduct

Температура экструдера: 270°C

Температура стола: 120°C

Скорость печати: 40 по внешнему контуру, 80 заполнение.

На рабочий стол нанесен клей из комплекта поставки принтера.

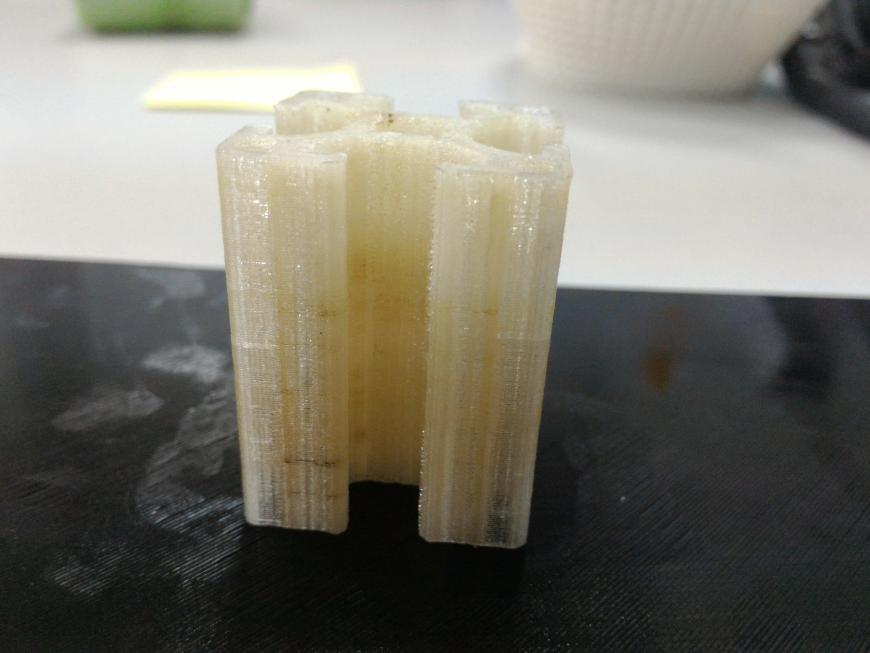

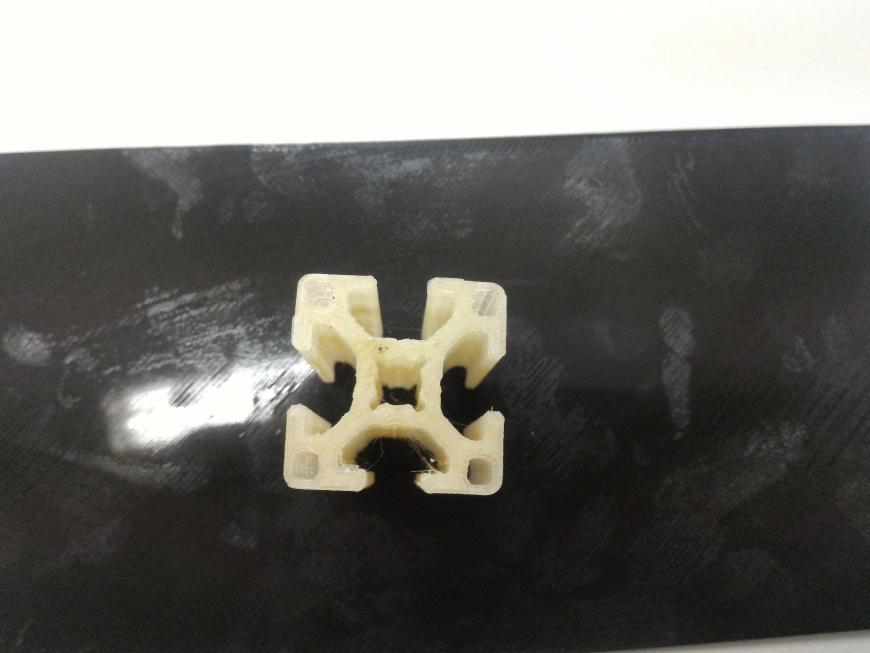

Охлаждение: НЕТ

Второй опыт менее удачный, но очень нужный! Для теста использовался принтер, который только что отпечатал PLA. И это стало главной ошибкой – никогда не печатайте поликарбонатом после печати другими менее температурными пластиками. Не знаю уж, что именно произошло с остатками PLA в экструдере, но после нагрева его до 270°С поликарбонат «карамелизовался» из чистого и полупрозрачного превратился в ЭТО:Не смотря на цвет, изделие получилось не менее прочным. Единственный, но существенный минус – внешний вид изделия. Как видно по мере печати цвет менялся, видимо остатки PLA вышли и поликарбонат пошел нормальным цветом.

Еще не много о прочности. Сломать профиль (а это модель алюминиевого профиля) поперек было настолько сложно, что пришлось приложить вес всего тела что бы распополамить детальку. А вот сломать «лепестки» получилось пальцами, правда только помогая второй рукой.

Тест №3

Принтер: MAESTRO

Филамент: PC(поликарбонат) PrintProduct

Температура экструдера: 270°C

Температура стола: 120°C

Скорость печати: 40 по внешнему контуру, 80 заполнение.

На рабочий стол нанесен клей из комплекта поставки принтера.

Охлаждение: НЕТ

Единственное отличие от предыдущего – сопло пришлось прожечь, что бы остатки того, что могло бы окрасить поликарбонат выгорели полностью!Все прошло крайне удачно. Правда пару раз я таки поднимал крышку, что бы убедиться, что с цветом все нормально. И это четко отразилось на детали: в нескольких местах заметна плохая адгезия. Правда цвет все-таки был слегка отличным от первого теста. И, как заявил производитель (а я таки с ним пообщался) это нормально. Более высокая температура дает большую прозрачность.Тем не менее, деталь получилась прочная и достаточно гибкая.

Вывод:

1. Печатать поликарбонатом можно либо на 295°С с охлаждением, либо при 270°С без охлаждения

2. Сопло должно быть чистым

3. Крышка всегда закрыта

К сожалению, после тестов не осталось филамента для дальнейшей работы. Так что готовые модели, напечатанные поликарбонатом выложу позже. Возможно получу новые результаты, которыми непременно поделюсь!

Еще больше интересных статей

Реверс-инжиниринг. Часть 2.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Cura profile для принтера Creality K1

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

1) выбираем "Добавить принтер" - "специальный FFF принтер...

Постобработки пост. Делаем из ABS грунт-порозаполнитель.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Если эксперимент удался, значит что-то здесь не...

Комментарии и вопросы

Я бы ещё проверил эту статью н...

Угу картезианская))) А назвать...

Мне такой вариант не подходит

Добрый день! Проблема такая: н...

Проблема такая: Поставил на пе...

Здравствуйте, у меня перестала...

Доброго времени суток.Неожидан...