3D-принтер для домохозяйки. Серия 2

Но обо всем по порядку: сначала о технике, потом о печати…

Вместо предисловия

На счетчике Smart Controller принтера - 65 суток непрерывной печати и почти 5 километров нити.

Теплый стол

Во время написания прошлой статьи теплый стол был в пути из Китая, поэтому печать велась только PLA с различными ухищрениями. Но стол благополучно приехал и был установлен, хоть и не без синей изоленты (точнее, алюминиевого скотча… поскольку каптонового на тот момент под рукой не было, а скататься за ним куда-то в разумное время тоже не получалось - алюминиевый был доступен в строительном магазине в соседнем доме, и не подвел… и не подводит уже полгода).

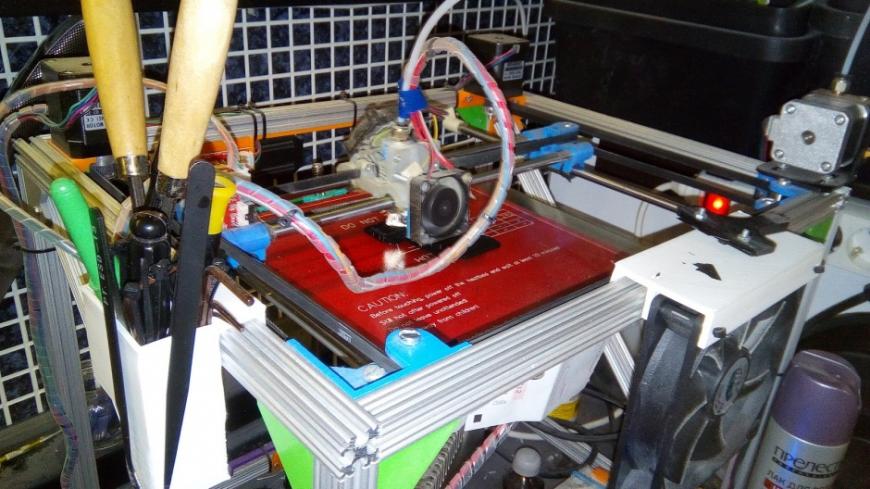

Изначально скорость нагрева не радовала, плюс при попытке увеличить температуру выше некого предела во время печати вся куча потребителей, висящих на ардуине (моторы + вентиляторы + экструдер + стол), просто отключалась. Так что в итоге стол был повешен через автомобильное реле на отдельный блок питания. Греться стал быстрее. А после очередной правки прошивки и глюки с отключением исчезли.Дополнительный обдув

По мере экспериментов с разными пластиками выяснилось, что принтеру категорически не хватает “штатных” вентиляторов на экструдере. Решение с бытовым вентилятором, направленным на модель, отлично помогает, но только с одной стороны. К сожалению, установить такой же второй вентилятор с другой стороны модели не позволяет доступное пространство. Поэтому я по-простому повесила “пропеллер” от компового блока питания. Пока он висит на втором блоке питания и отключается с разъема. Но рано или поздно я доберусь до мелких улучшений - перевешу его на кнопочку или вообще сделаю программным.Вентилятор здорово мешает нагреву теплого стола, поэтому его приходится отключать при подготовке к печати, подтыкая обратно, когда закончен первый слой. Увы, пока никакой автоматики.

Чтобы при этом не глючил стол во время печати, пришлось сделать “заслонку” на пути воздуха к термопаре (на фото выше - тестовая “заслонка” из бумажки).

Опыт с таким простым вентилятором оказался вполне удачным. Теперь планирую повесить аналогичный “пропеллер” с другой стороны.

Smart Controller

Благодаря предыдущей статье у меня появился Smart Controller, за что еще раз большое спасибо его бывшему обладателю. Это одна из немногих деталей, которая встала сразу, без танцев с бубнами, и здорово облегчила жизнь.

Первое время принтер у меня “жил” на обеденном столе. И во время печати многочасовых моделей обязательно находился кто-то, кто сдвигал управляющий ноут (и часто дергал USB-разъем). Одним словом, дети… С контроллером принтер переехал выше, поскольку теперь он не требует постоянного подключения к ноуту, а печатает с SD-флешки.

Прошивка

Установка теплого стола заставила таки залезть с головой в прошивку. В комментариях к прошлой статье участники этого сообщества (а заодно и подписчики вконтакте, куда я репостила описание основных проблем) активно советовали Marlin, но я пошла иным путем - переделала существующую прошивку от Repetier. Предположив, что критичных ошибок в текущей версии нет, я воспользовалась он-лайн конфигуратором (https://www.repetier.com/firmware/v092/), куда залила текущий конфиг, перепроверила ее и поправила под свои нужды.

Как выяснилось, нерабочие эндстопы были просто отключены в прошивке. Две галки в конфигураторе сняли вопрос автоматической парковки. При этом парковка по оси Z у меня до сих пор построена на механическом эндстопе. Он не дает стабильного зазора между столом и соплом, но подкорректировать ошибку можно через ПО упомянутого выше Smart Controller - через установку толщины покрытия стола. Глюки заметны на больших промежутках времени: если, например, оставить принтер припаркованным по Z на пару дней, а потом начинать печатать (сказывается остаточная деформация механической “нажималки”). Если же не оставлять эту деталь долго под механическим напряжением, неточность на силе прилипания моделей к столу почти не сказывается. А в качестве дополнительной страховочной меры я покрываю стол лаком для волос супер-сильной фиксации. В несколько слоев он хорош для ABS, HIPS и SBS (в комплекте с нагревом). PLA на нем держится чуть хуже.

Ось Z и “плавающая” точка

Изначально в качестве резьбового вала по оси Z у меня использовалась обычная 8-мм штанга из магазина Метизы. Применяя такое решение, я думала, что максимум проблем, с которым мне придется столкнуться, - это непериодические проблемы на вертикальных гранях модели (из-за кривой штанги). Но все оказалось гораздо интереснее.

На всех отпечатанных моделях наблюдалась периодическая ошибка в толщине слоев. Слои были то меньшей толщины, чем надо, то большей. В местах с меньшей толщиной экструдированная нить недостаточно прилипала к предыдущему слою, в результате модели расслаивались (или ломались сразу после печати).

По-началу я это списывала на недоэкструзию, т.к. колебания стола привели бы к смещению слоев друг относительно друга, а не к периодическим ошибкам толщины. Первые подозрения, что виновен вал, появились из-за того, что период ошибки в точности совпадал с периодом резьбы штанги.

Опущу детали своих теоретических изысканий. Но в итоге оказалось, что в каждой распечатанной модели я получаю вполне материальное воплощение известной проблемы округления десятичных дробей в записи двоичных чисел с плавающей точкой. Вот вам и применение казалось бы ненужных фундаментальных знаний:)

Заменила оригинальный кусок метрической резьбовой штанги на вал с трапециевидной резьбой (и соответствующую гайку). У него другой шаг резьбы (больше), который не приводит к ошибкам. Соответствующая крепежная деталь для принтера уже была кем-то перерисована и лежала на Thingiverse.Юмор ситуации в том, что объясняя на форумах неправильность установки метрической штанги в качестве резьбового вала, почему-то никто не вспоминает об этих программных моментах… Я ради интереса искала недостатки такого вала и нашла только отсылки к болтающемуся столу. И вообще, оказалось, что о таких фундаментальных проблемах численных типов в программировании знает далеко не каждый, хотя проявляться они могут самыми причудливыми способами.

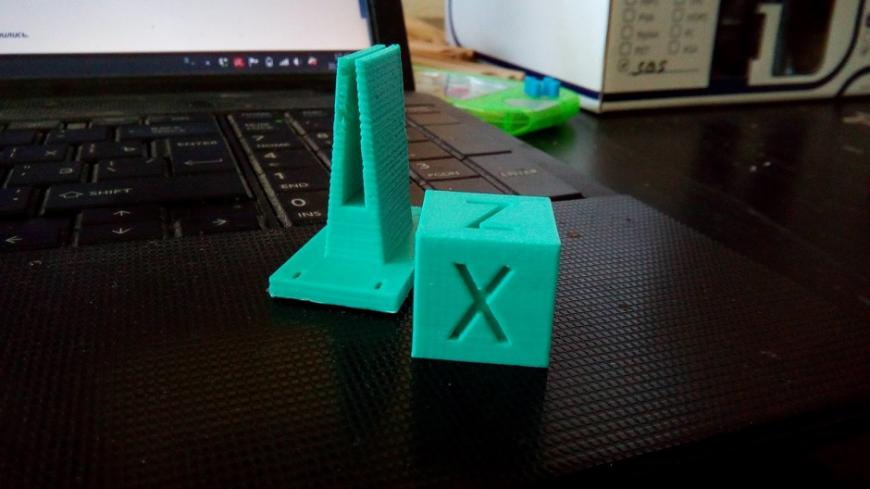

Для примера вот 2 детали, распечатанные разными валами. Слева деталь с периодической ошибкой по Z; справа - с новым валом.

Тема с округлением, кстати, проявляется и в ошибках геометрии. Поэтому рекомендую при выборе толщин слоев пользоваться калькуляторами (например, Optimal layer height for your Z axis).

Крепеж экструдера

Собирая принтер, я думала, что первым делом распечатаю полный комплект запасных деталей, а первой будет деталь крепления экструдера, которую капитально запороли на производстве. Но разные печатные глюки несколько изменили эти планы. Нормальный крепеж экструдера “вырос” лишь совсем недавно - и пока не был установлен.

Более того, из-за кривой натяжки ремней в самом начале у меня долгое время еще оставалась проблема с геометрией - модели были немного вытянуты вдоль одной из диагоналей. Пока на задачах это не сильно отражалось (замечено было во время печати доски для трехмерных шахмат - и даже там собираемость не пропала). Но при печати новогодних подарков пришлось таки перенатянуть ремни. Теперь проблема устранена.

Остальные детали самого принтера печатаются по мере появления остатков нити, которые надо извести. Самое критичное уже лежит в своеобразной “принтеро-аптечке”, а вот прочее не очень важное - стоит в очереди.

Подача нити

Благодаря одному из читателей прошлой статьи, помимо смарт-контроллера, у меня появились и детали экструдера MK8. Так что пластиковую (печатную) подачу нити я переделала на металлическую, что немного изменило геометрию всего устройства (появилась необходимость оставлять зазор между принтером и стенкой). Здесь пришлось немного помучиться с настройкой прошивки под новый диаметр шестерни. Все вроде просто: измерили старую, новую, пересчитали. Но, прошивая принтер на новую шестерню, я забыла отметить перезапись eeprom, соответственно, получала неправильную подачу, несмотря на правильные коэффициенты в конфиге.

После изведения почти 2 метров нити (с точными измерениями подачи), я все-таки доперла, где проблема…

Недоэкструзия - основные выводы из полугода экспериментов

С техникой вроде бы закончили, пора поговорить и про качество печати.

Все мои эксперименты первые месяцы шли под флагом борьбы с недоэкструзией. К сожалению, в сети довольно много общих классификаций проблем печати (с рекомендациями обратиться к производителю принтера… ха-ха), но нет списка рекомендаций по точкам, на которые надо обратить внимание в конструкции такого-то типа. Так что получаем инженерный поиск по форумам в чистом виде - как со старой ВАЗ-2109 с поправкой на то, что конкретную конструкцию принтера повторили всего с десяток человек в мире.

В ходе экспериментов выяснилось, что:

- тефлоновая трубка, по которой осуществляется подача нити, не вечна. По мере движения экструдера, фитинги потихоньку перекусывают тефлоновую трубку. По этой причине где-то после 2 - 3 км печати (по собственному счетчику прошивки принтера) резко упало качество - это зубы фитинга наконец-то пересекли внутреннюю стенку трубки и добрались до нити, почти полностью ее заблокировав. Учитывая, что проблема проявляется резко и бесповоротно, теперь в перечень “сервисных работ” включена замена этой трубки примерно раз в 3 км нити (привязка к километрам в данном случае не очень верна, т.к. играет роль количество перемещений “головы”, а не объем пластика, прошедший через экструдер; зато удобно).

- недоэкструзия может проявляться, даже если подается слишком много пластика: с упругими пластиками шестерня не просто проскальзывает по нити, а отщелкивается и немного прутка вылетает назад - почти ретракт в неположенных местах. В итоге если тот же PLA по каким-то причинам лезет плохо, можно, конечно, увеличить поток, но лишь до определенного предела (и у PLA этот предел заметнее всего).

- недоэкструзия бывает из-за повышенной температуры печати. С повышением температуры пластик становится жиже, слои спаиваются лучше, но в какой-то момент подача пластика прекращается - из-за разных температурных процессов внутри экструдера (что-то где-то перегревается, образуется “пробка”).

- повышенная скорость порождает недоэкструзию там, где ее быть не должно. У пластиков, помимо тиражируемых параметров печати (температура стола и сопла), есть еще и предельная скорость, с которой их можно “протолкать” через отверстие заданного диаметра.

Очень хорошо важность теории видна на пластике PLA от завода FDPlast. Это дешевый расходник, который много кто тестировал, но мало кто правильно трактовал свои неудачи. В сети я видела сразу несколько отчетов о том, что наладить печать им так и не удалось. И косяк был именно в нестабильной экструзии.

Почему это происходит? У меня нет точных измерительных приборов, но по ощущениям у этого пластика не очень стабильная вязкость в нужном температурном диапазоне. В итоге обычное снижение скорости печати и, тем более, температуры уже не помогает (не достичь стабильной работы). Однако мне удалось “подружиться” с этим пластиком после замены сопла с 0.4 на 0.5 (без точных формул понятно: увеличиваем отверстие - немного снижаем роль вязкости). В моем случае печать идет не быстрее 40 мм/с, т.к. при увеличении скорости снова проявляется недоэкструзия. “Разогнать” процесс наверняка можно, еще больше увеличив сопло. Но и у этого процесса должен быть предел.

Адгезия

Печать первого слоя и адгезия - тоже часть разговора о качестве.

Пока теплого стола не было, я думала, что подогрев решит все проблемы. Часть вопросов действительно исчезла. Но стол - не панацея.

Для ускорения монтажа я заказывала стол с уже припаянными проводами (цена практически не отличалась от не припаянного). Но припоя китайцы не пожалели: на верхней стороне стола наляпали две большие кучи - каплями их назвать язык не поворачивается. А стекло-поверхность заказывалось еще до прибытия теплого стола по абстрактным размерам. В итоге как ни крути, а стекло попадало на эти “кучи припоя”, искривляя теплый стол и усложняя калибровку. В конце-концов стекло пришлось переделывать.

Как только исчезло механическое напряжение в теплом столе, все стало нормально калиброваться - исчезла проблема капитального отлипания деталей на периферии. Плюс пропал еще один глюк: до этого периодически нагрев отрубался прямо во время печати, заявляя, что вышел из строя термистор стола. Скоре всего проблема была в скачках температуры из-за сквозняков между стеклом и искривленным теплым столом.

Поскольку калибровка все же выполняется вручную (да еще 4, а не 3 болтами, что не очень удобно), для улучшения прилипания использую разные покрытия из доступных - строительный ПВА, лак для волос. Пробовала разные клеевые карандаши и малярные скотчи (не синий), но ничего хорошего из этого не вышло. А указанные 2 состава дают возможность печатать только с юбкой (без рафта) практически все детали.

Вместо заключения

Похоже, постройка принтера - как ремонт в квартире. Ее невозможно закончить. В списке дел по принтеру еще масса пунктов, от замены части “заказных” (печатавшихся на заказ, но неудовлетворительных по качеству) деталей до разводки вентиляторов охлаждения на отдельные выключатели. Все это отодвигается в сторону из-за более срочных “печатных” проектов, но периодически и до обслуживания самого принтера руки доходят.

Самое главное, что вопреки прогнозам, игрушка (т.е. 3D-принтер) не была заброшена после первых экспериментов, а нашла свое место в домашнем хозяйстве.

(пример ремонтной детали для чемодана: вместо покупки дорогих “родных” колес в сборе с пластиковым углом, отрисовала новый “угол” с креплением под колеса для мебели из строительного магазина)

Еще больше интересных статей

Ползучий апгрейт Ender 2 в стальной CoreXY

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Квазимодо обрел лицо и теплую кровать

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Первое что я сделал еще на Энедер-3 это выкинул их род...

Печать 4-мя сменными соплами в массы! Часть 1.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Работа над реализацией печа...

Комментарии и вопросы

А автомобильный бесцветный хим...

На бок положу, аппарат то дово...

Спасибо за за доброе слово. В....

Доброго времени суток, столкну...

купил новый шаговый двигатель...

Разделение моделей это жуть, о...

Я получил доступ к принтеру и...