С чего все началось или 3D принтер - Сам.

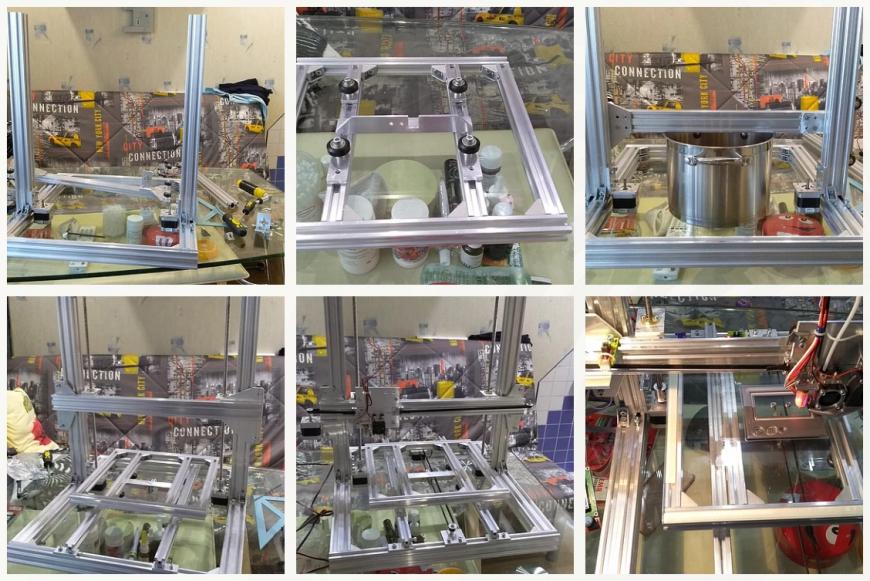

За основу была взята самая простая схема - так называемый 'дрыгстол', его быстрее и проще запустить (сейчас уже знаю, что следующий принтер будет - CoreXY). Для рамы выбрал конструкционный профиль от 'СобериЗавод' (режут любой размер, не дорого и с хорошей точностью), для всего остального на 'Замоскворецком рынке' были куплены алюминиевые полоса (100х5 - 1м), уголок (50х50х5 - 1м) и уголок (25х25х3 - 1м), а еще пильный диск по алюминию для торцовочной пилы. Итого за кучу цветного металла - 5 000р. Вся остальная комплектуха заказывалась на не безызвестном китайском сайте, включая и электронику. К стати, казавшееся мелочью Т-гайки, болтики, шайбочки и гаечки, потянули на весьма круглую сумму. Всего от начала до запуска принтера потребовалось около 15 000р. + 900р. на катушку 1кг пластика.И так, куча алюминия напилена, засверлена, комплектующие пришли... Работа закипела. При настройке параллельности использовал высокоточный прибор типа немецкая кастрюля...:))) Так как, я для себя изначально решил, что ABSом печатать не буду, то и морочиться с подогревом стола не стал. Для стола использовал обычное стекло толщиной 5 мм и шлифованным краем приклеенным на двухсторонний скотч к алюминиевой раме. Регулировку то же не стал делать, при сборке выставил все максимально точно и параллельно (кастрюля помогла...:))) ), а с остальным отлично справляется BL Touch, вернее его китайский клон за 11$.

Честно говоря, по началу не много опасался, что заблужусь в кучах проводов, настройках и программировании, но справился со всем этим довольно быстро. Главное найти правильное видио на Ютубе...:))). В общем, после пары тестовых печатей начал изготавливать недостающие детали.

Еще больше интересных статей

Покраска пластика

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Лучший спайщик филамента что мне удалось найти

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Продолжаем традицию

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

пока так.

Комментарии и вопросы

График работы 2/2 по 12ч станд...

Да не нужен ему опытный персон...

напечатать это уже дело техник...

Добрый день, принтер Creality...

Здравствуйте,понадобилось напе...

Приветствую почтенное собрание...

Дополнительно выложу видео и с...