10 лайфхаков в 3D-печати

1. Печать модели быстро.

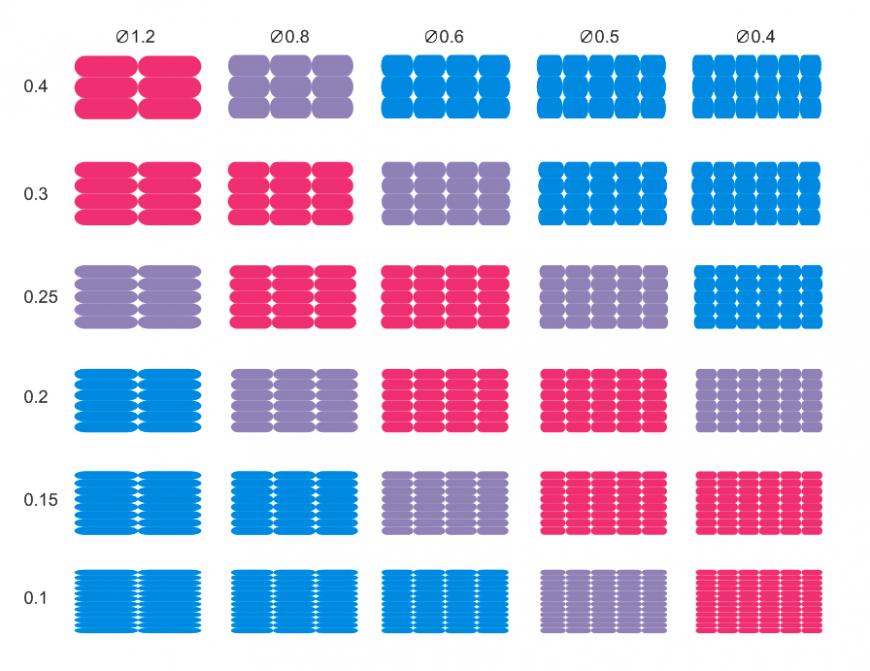

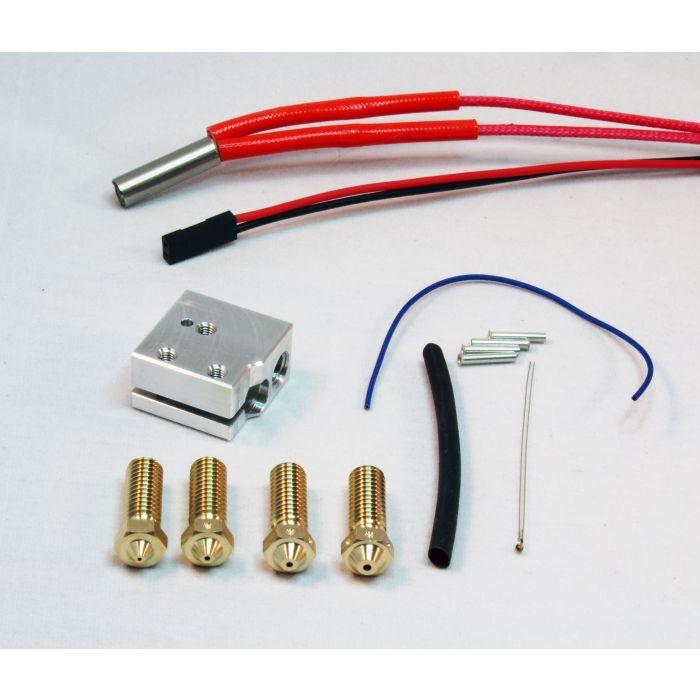

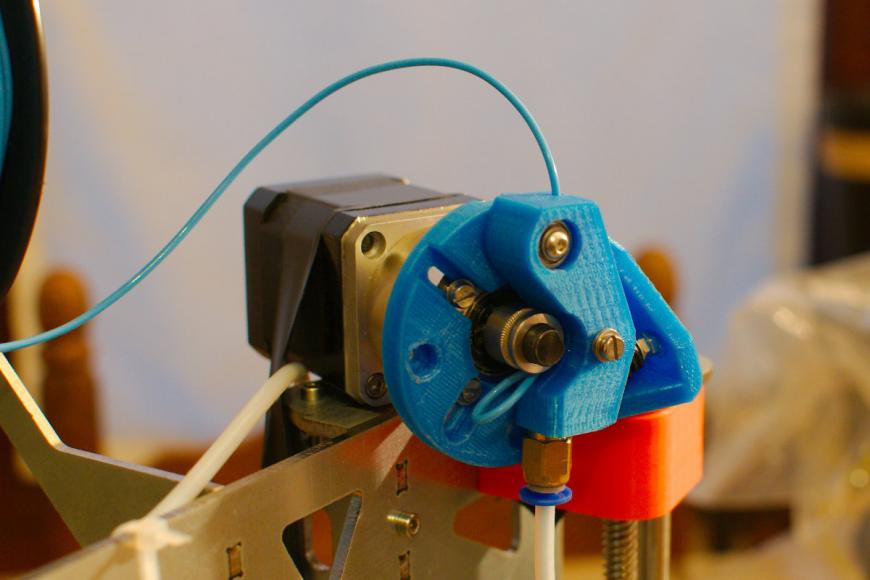

В кратце: если модель большая, а сроки поджимают - бери большое сопло.В части унификации современных 3D-принтеров ребята из Е3D задали хороший стандарт: стандартный кубик, стандартный термобарьер и стандартное сопло.Все проще некуда. Все стандартно и взаимозаменяемо. А какое сопло из всего парка выбрать?Для наилучшего качества печати и оптимального времени печати используется эмпирическое соотношение - высота слоя должна быть примерно 1/3 от диаметра сопла. На картинке ниже эта зависимость продемонстрирована графически. Стоит учесть еще одну тонкость, на стандартном кубике большими соплами (от 0,6 и выше) трудно печатать сохраняя ту же скорость, что и обычно. Так как зона нагрева пластика небольшая, то при большой скорости он просто не будет успевать плавиться.И в случаях, когда нужна большая скорость печати вкупе с большим соплом, необходимо ставить другой из стандартных кубиков от Е3D - Volcano.C единственной особенностью - помимо другого кубика используется удлиненное сопло.За счет вертикального расположения нагревательного элемента увеличивается и зона плавления пластика. Тут уже можно без проблем печатать толстым соплом. Да, у некоторых слайсеров есть небольшие непроработки касательно печати толстыми соплами. Видимо, там математика сложнее. Тут надо подстраиваться и привыкать. Но факт остается фактом, печатать быстрее можно, собственно за счет более толстого слоя. На тех же BigRep Studio установлены штатно сопла 0,6 мм. Китайцы очень часто продают Volcano-сопла диаметром аж 0,4 мм или даже 0,2 мм. Оно может и удобно в плане юзабилити, но есть один нюанс. Чем больше зона нагрева, тем больше расширяется пластик при расплавлении, и тем больше будет подтеканий пластика из сопла на детали (а-kа соплей). Немного сухих цифр, для понимания необходимости использования Volcano и сопел диаметром 0,4 мм и меньше.Обычно для сопла диаметром 0,4 мм используется ширина экструзии 0,4 мм. И для расчетов примем высоту слоя 0,15 мм. Для простоты расчетов примем, что эта 'колбаска' в виде эллипса. Тогда площадь ее сечения Объем камеры Volcano примем по высоте самого кубика, а это 20 мм. То есть объем разогреваемого материала А теперь вычислим скорость в секунду, за которую должен выдавиться весь объем.

То есть для сопла 0,4 мм, установленного в кубик Volcano нормальная скорость 300 мм/с. Это просто линейная скорость. Для сопла диаметром 0,2 мм - 1315 мм/с. Если вы не печатаете такими скоростями, то зачем вам Volcano? Можно возразить, что лучше иметь большой объем расплава, что бы экструдер не начал щелкать. Но есть один нюанс. Из-за большого объема расплава чувствительность к ретрактам просто никакая. Вы можете хоть на 20 мм выдергивать пруток, расплав останется в зоне нагрева и начнет вытекать из сопла, образуя соплю. Аналогично можно рассчитать скорость печати необходимым вам диаметром сопла, зная объем камеры с плавящимся прутком. Для примера посчитаем максимальную скорость печати обычным кубиком E3D V6 высотой 11,5 мм.

То есть печать соплом 0,4 мм с обычным кубиком возможна со скоростью 150-170 мм/с. Более точные цифры зависят от реальной мощности нагревателя, типа пластика, ускорений и настроек PID. У Вани при ускорениях 9000 и скорости 150 мм/с экструдер не успевал проталкивать пруток. Тот же PLA требует большего количества энергии для расплавления, нежели PET-G.

И не забываем, что между торцом шестигранника сопла (которое упирается в кубик) и кубиком должен быть промежуток. Для создания натяга в резьбе, что б не сочился пластик.

2. Как распечатать гипотетический бампер.

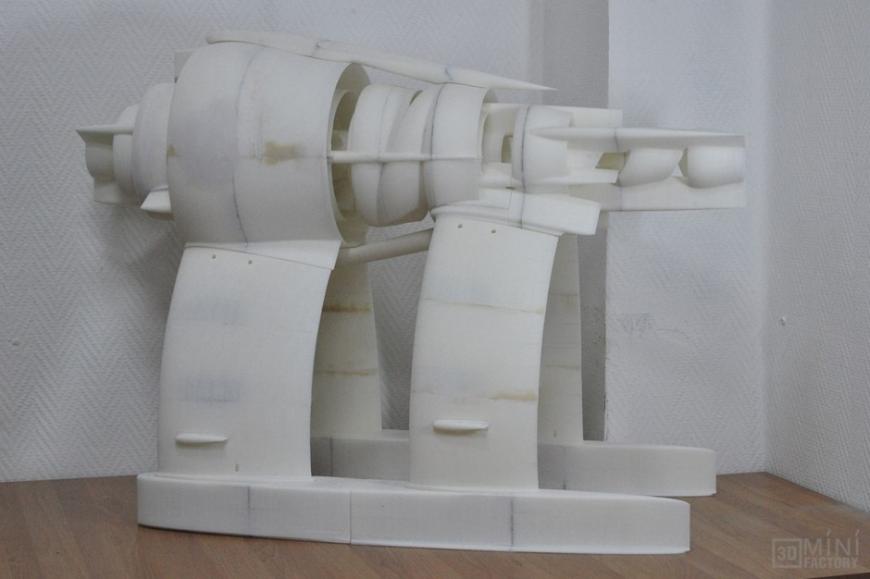

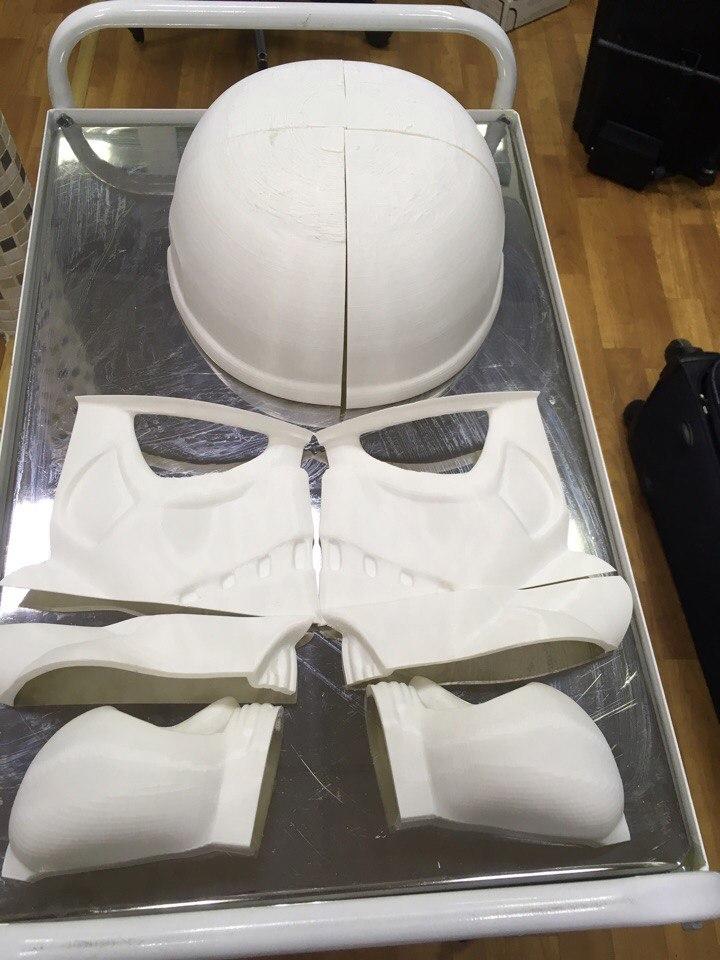

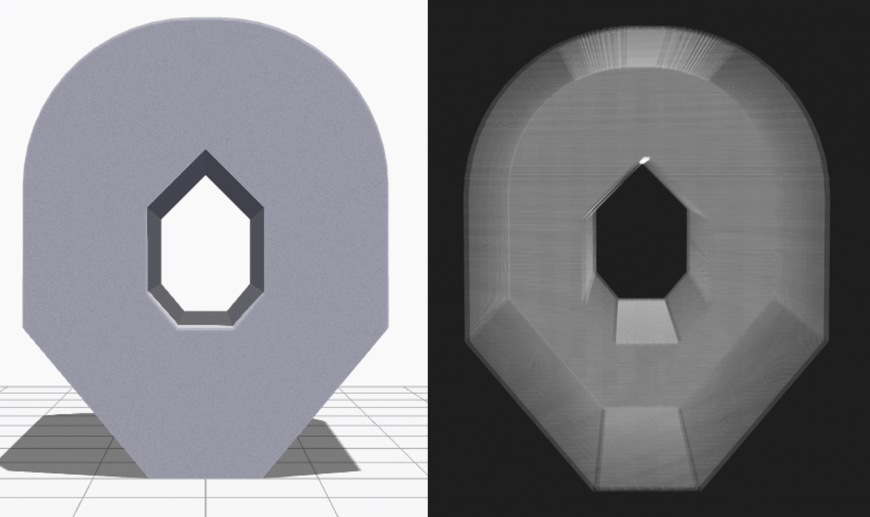

Существует большое множество деталей, которые хочется или нужно распечатать под заказ, которые не влезают в область печати принтера. Совсем не обязательно пытаться построить очередного кремлевского бегемота, что бы напечатать эту большую деталь. Достаточно грамотно ее разрезать, а после, склеить, зашпатлевать и произвести все прочие манипуляции.Для правильной разрезки детали на составляющие нужно запомнить несколько простых правил:1. Если деталь симметричная, то резать нужно, что бы получились симметричные части.

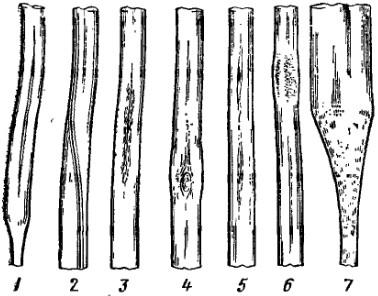

2. Если порезанные детали имеют сложную геометрию, которую для склейки сложно соблюсти (да и что бы проще было собрать) рисуем шип-паз. Так же, для нагруженных деталей иногда мало просто стыковой склейки растворителем, необходимо добавить элементы для упрочнения соединений. Об этом я немного вскользь упоминал в своем посте про печать мастер-моделей для протезов стоп.3. Резать необходимо так, что бы печатать с минимальным числом поддержек. Склеить проще, чем отдирать поддержки.Отдирание хитрых поддержек чревато поломкой инструмента и самокалечением острым инструментом.

Важно помнить, что печатная деталь будет иметь красивые и аккуратные поверхности, похожие на литье только после долгой и упорной постобработки. Это может быть как шпатлевка,шкуринг и покраска, так и просто ультразвуковая ванна.

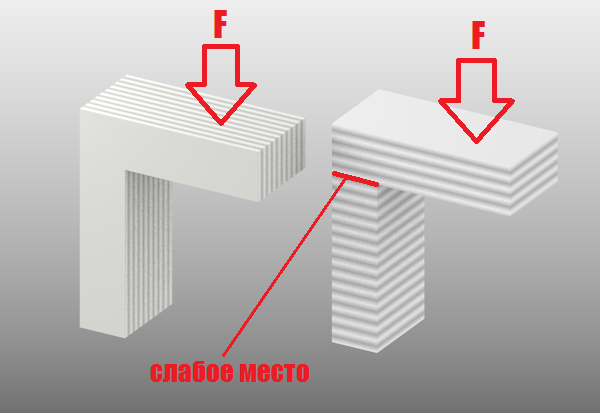

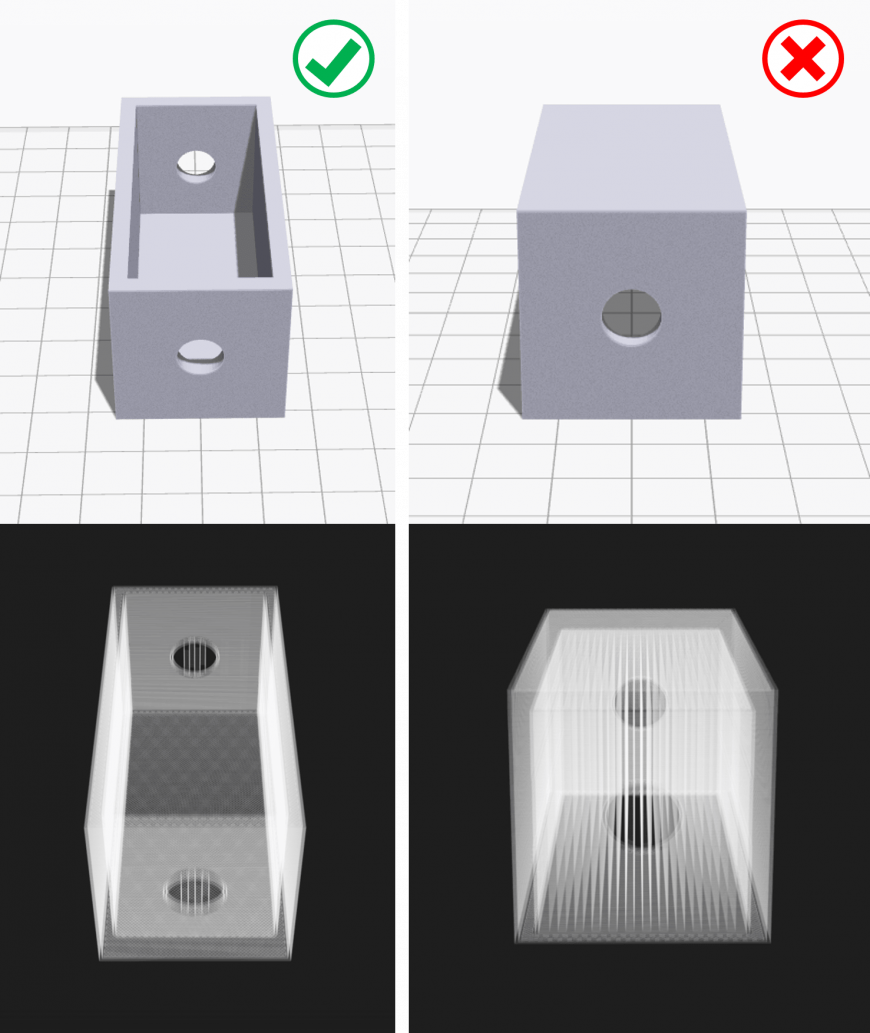

3. Располагай модель правильно!

Модель желательно и рационально расположить так, что бы:1) Сохранить прочность детали при приложении нагрузки. То есть, зная куда будет устанавливаться деталь, расположить ее на столе так, что бы силы прикладывались вдоль слоев.2) Если необходимо сделать печатаемую деталь прочнее и устойчивее к нагрузкам - нужно сделать ее композитной. Добавить отверстия под металлические вклеиваемые/вкручиваемые элементы, добавить полости под заливку жидких пластиков или предусмотреть скругления и фаски.

4. Печать поддержек. А нужно ли?

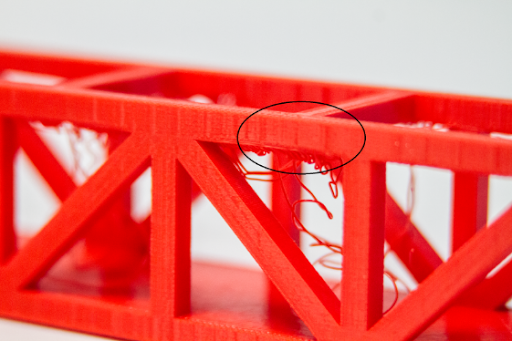

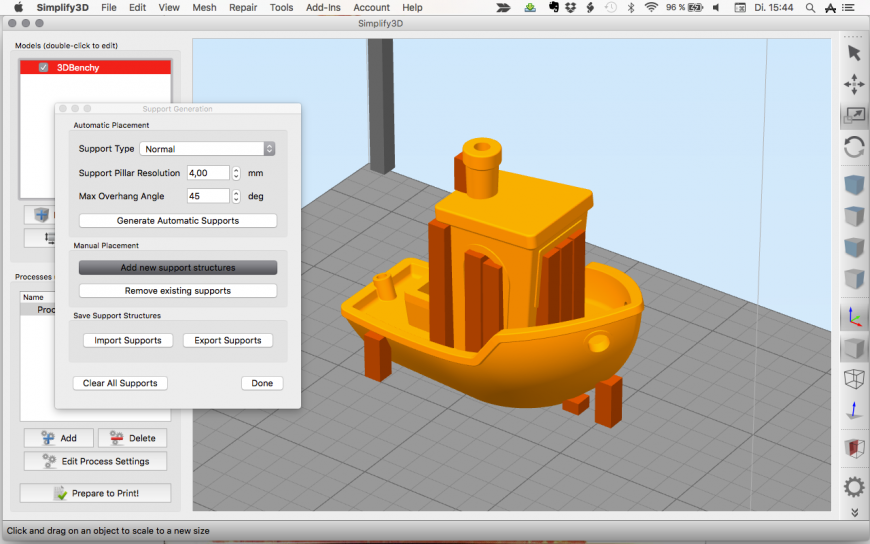

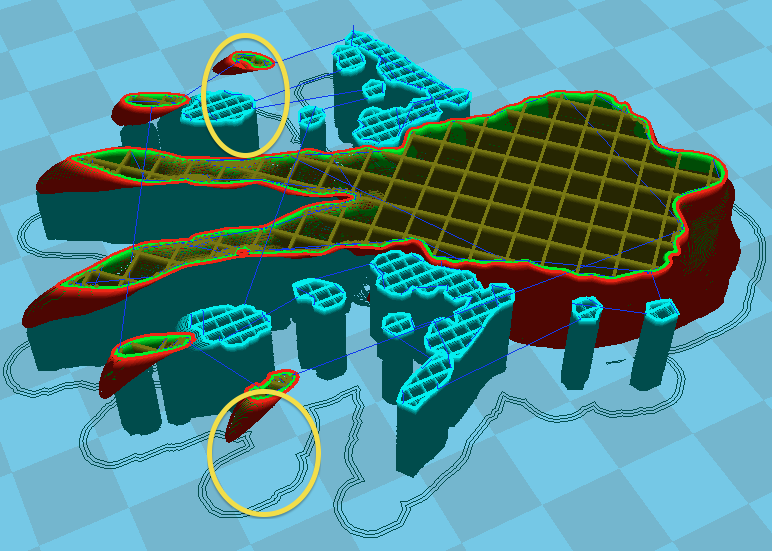

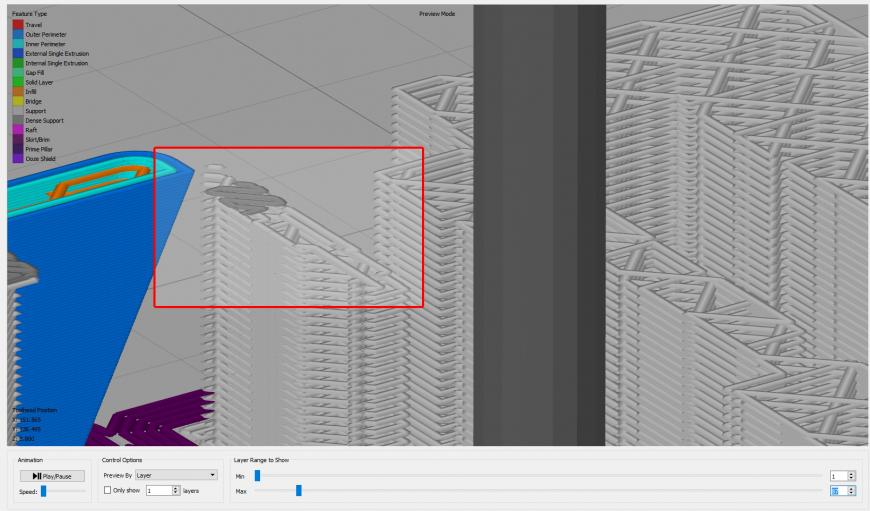

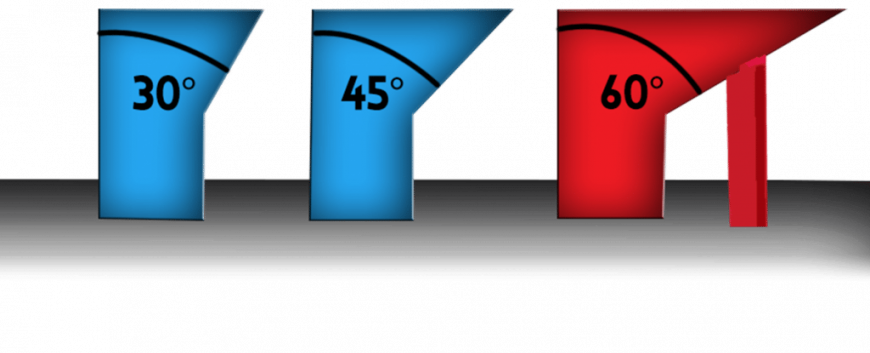

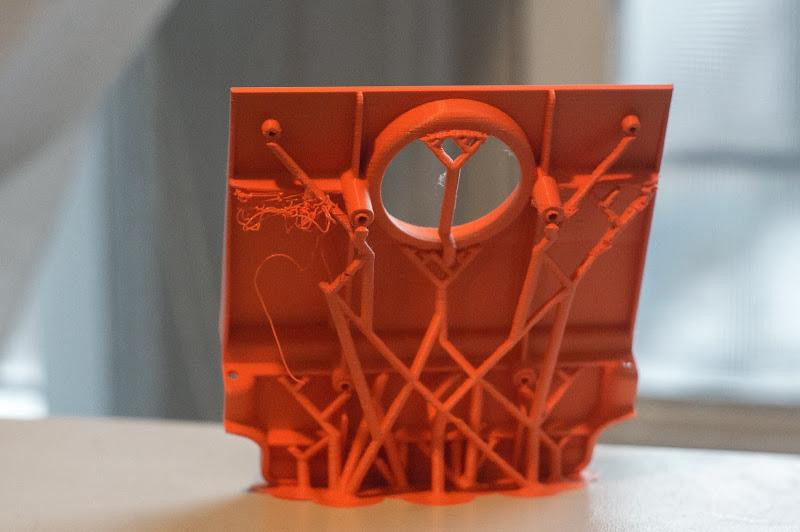

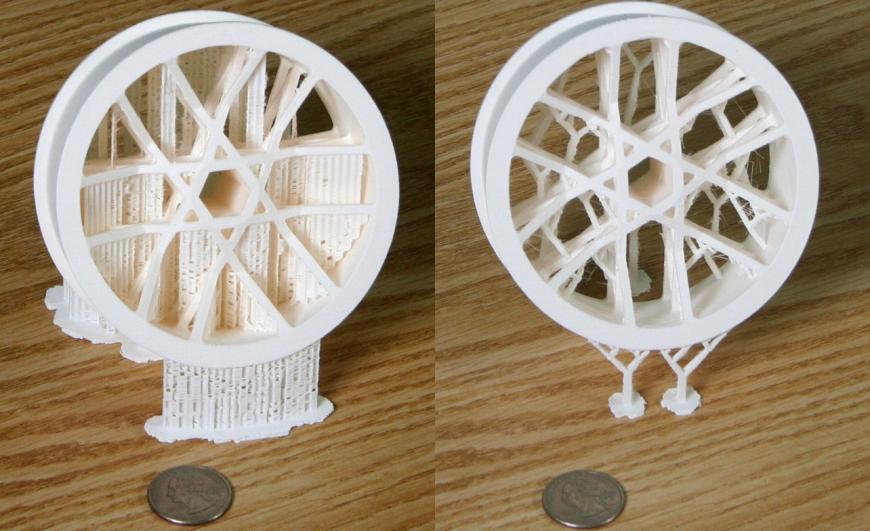

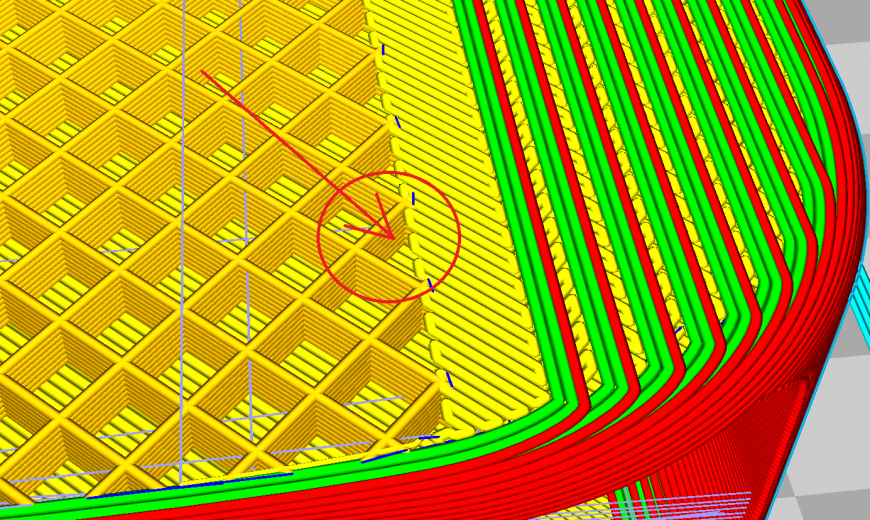

Печать поддержек важна для сохранения правильной геометрии детали, с учетом того, что вы расположили деталь оптимально, учитывая нагрузки воздействующие на деталь. Почти все слайсеры выдают годные автоматические поддержки, но бывают и ошибки. Для улучшения качества нависающей поверхности нужно устанавливать поддержки руками и оценивать необходимость установки поддержки именно в этом месте.Правильная и рациональная установка поддержек важна не только для одноэкструдерных принтеров, но и для принтеров с двумя экструдерами. Она помогает не только сэкономить материал, но и время печати.Без установки поддержек можно получить весьма неприятный результат.

Если довериться автоматике и просто нажать кнопку

Для экономии водорастворимых пластиков PVA при печати двумя экструдерами предусмотрена функция использования PVA как прослойки между поддержками и деталью. В данном случае зазор между деталью и поддержками можно использовать нулевой.Для правильной установки поддержек есть несколько правил:

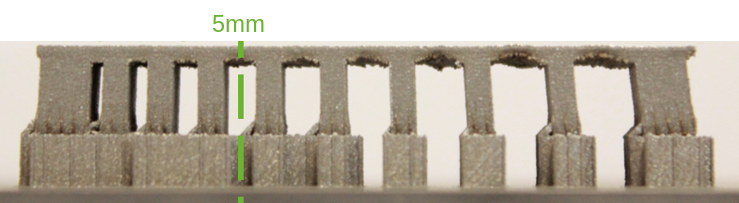

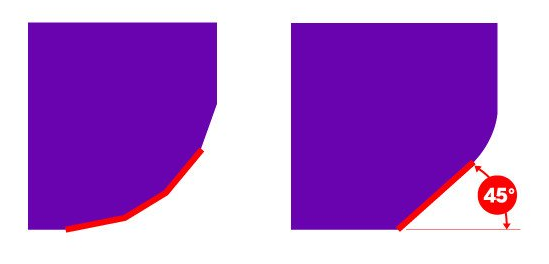

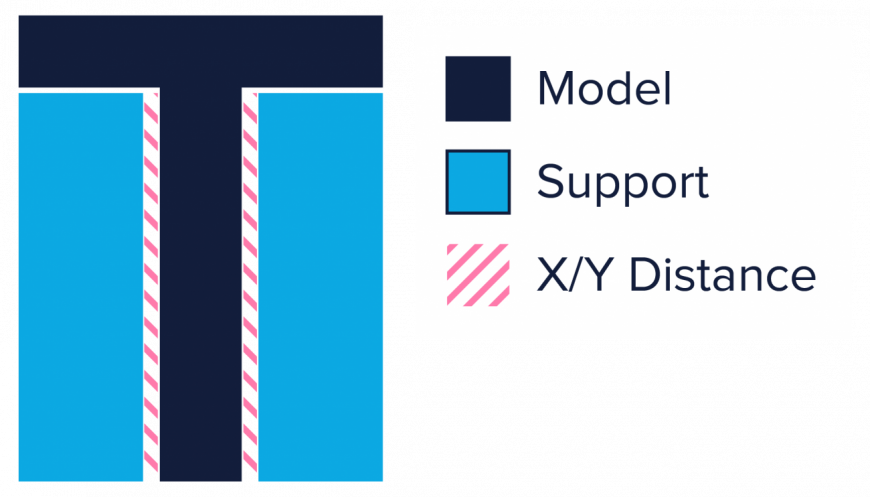

1) Поддержки желательны там, где угол нависания больше 45 градусов.2) Поддержки совсем необязательны там, где провисание меньше 5 мм.3) При проектировании детали под печать желательно отдавать предпочтение фаскам, а не скруглениям.4) Располагайте деталь так, чтобы минимизировать количество поддержек.5) Что бы не пришлось портить вертикальные стенки поддержками необходимо следить за наличием отступа поддержек от вертикальных стенок детали.

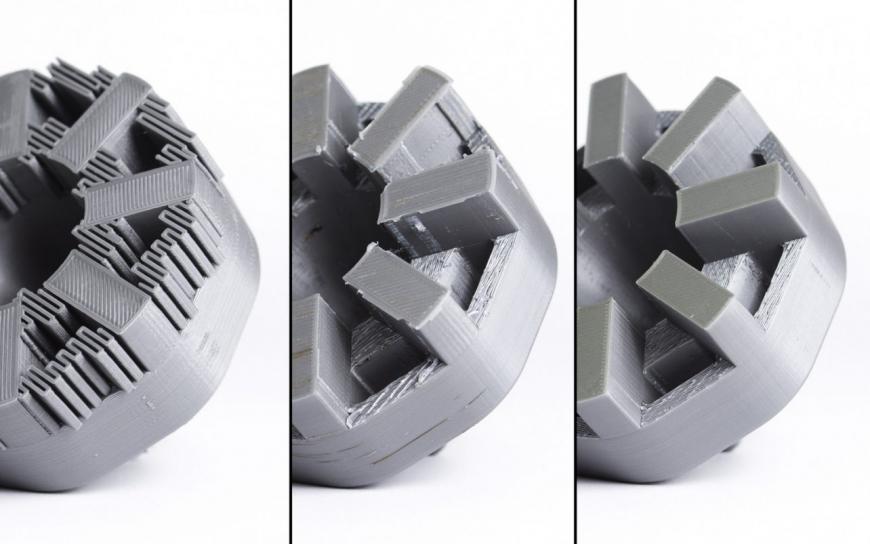

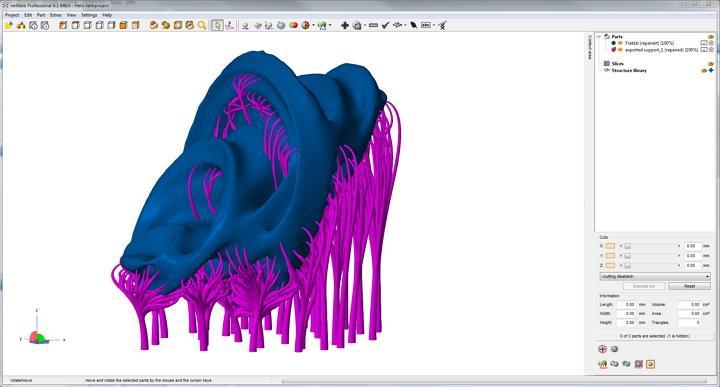

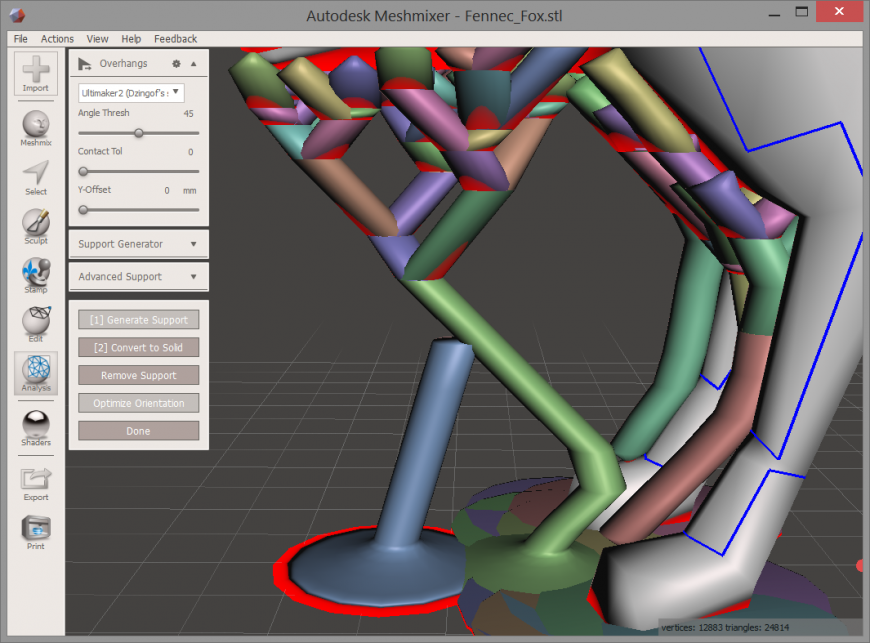

Помимо обычных, автоматически создаваемых слайсерами зигзаговых поддержек есть более экономные древовидные поддержки.

Из плюсов можно отметить экономию материала, удобство отколупывания и экономию времени. Недостатки заключаются в следующем: они неустойчивы,т.к. высокое и тонкое деревце легко сломать зацепив соплом, и отсутствие генерации во всех популярных слайсерах. Любители подобных поддержек во всю используют Meshmixer или пользуются Netfabb.

5. Вы все еще прокаливаете сопло?

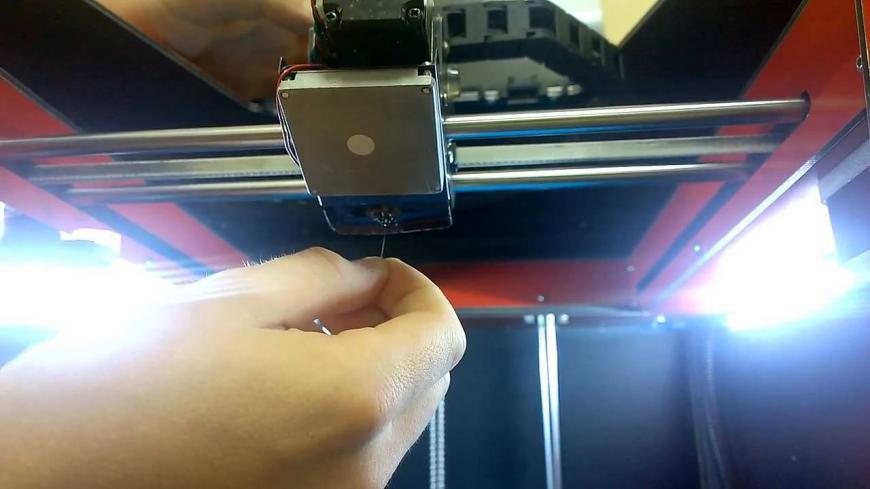

Если вы упорно продолжаете прокаливать сопло на огне или плите при засоре, а продающиеся иглы у продавцов запчастей к принтеру на али для прочистки считаете дорогими, то можно купить аж 20 штук по символичной цене в 100 рублей. Ищется на али по запросу 'acupuncture needles'.Бывают разных диаметров, часто можно выбрать по диаметру сопла или чуть меньше. Кстати, столкнулся с тем, что имея сверло 0,5 и обмерив его микрометром, заметил, что оно не пролезает в сопло с надписью '0,5'. Естественно, что взял шуруповерт и просверлил.Метод прочистки прост - разогреваем хотенд, слегка давим прутком сверху, а снизу тыкаем иголкой в сопло. Часто одного раза ткнуть достаточно. Не надо ничего разбирать, не надо прокаливать и нет нужды тратить деньги на специальные иглы для вашего принтера. В большинстве случаев это касается сопел с нестандартной резьбой, вроде тех, что ставят ребята из Picaso. В противном случае - сопла это расходник. Засорилось - в мусорку.6. Печать FLEX.

Хотите печатать флексом, но не знаете как? Несколько советов помогут вам справиться с вашими страхами вроде 'Как не выкинуть дорогущую катушку flex в мусорку', 'Тут говорили, что надо печатать со скоростью 10-20 мм/с и без ретрактов' и так далее.

1) Необходимо проверить свой экструдер на наличие зазоров, из которых мог бы полезть флекс.2) Необходимо подобрать температуру правильно. При излишней температуре флекс может прилипать к соплу и плохо выходить из сопла, а так же оставлять сопли на детали и сильнее усаживаться. Это несколько затратно по расходу пластика для понимания как им печатать, но позволит им печатать на скоростях 40-80 мм/с. О своем опыте я уже писал.

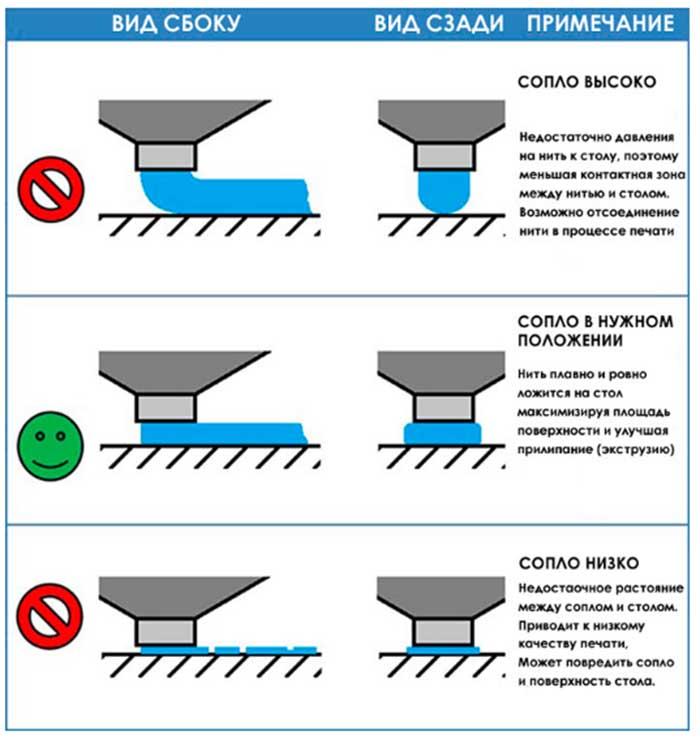

3) Нужен хороший первый слой. Если вы будете чиркать соплом по столу, то флекс будет излишне изгибаться в трубке из-за наличия зазоров и скрюченный пруток может застрять.

4) Желателен direct-экструдер, но сойдет и bowden. С боуденом больше соплей образуется и он хуже отрабатывает ретракты на гибких пластиках.

5) Нет нужды отключать ретракты при печати. Таким образом у вас будет меньше соплей. Они будут, но все эти сопли легко срезаются острым канцелярским ножом. Обращаю внимание, что нужен именно острый нож, т.к. тупой будет лохматить все, что вы попытаетесь срезать.

6) Все флексы, за исключением PRO-FLEX от Filamentarno! ничем не обрабатываются и химически стойкие. То есть как отпечатали - так и придется пользоваться.

7. У вас неравномерный первый слой?

Замечали, что как бы вы не выравнивали стол по бумажечке, а он1) Вместо оконного стекла купить зеркало. Зеркальная плитка продается в строительных магазинах, вроде Леруа Мерлен и других, можно самому отрезать. Почему именно зеркало? Просто оно ровнее, к его плосткостности предъявляются требования выше, чем к оконному стеклу, иначе ваше отражение было бы кривое и косое. Если внимательно посмотреть на кусок оконного стекла, то можно увидеть волны на поверхности и утолщения.2) Если вы сменили стекло на зеркало, а неравномерность слоя осталась (хоть и в меньшей степени) - необходимо проверять механику. Ровные ли валы в принтере, равномерно ли ездят каретки по направляющим. Очень частая проблема кинематики Ultimaker - кривые валы, дающие такой эффект неравномерного первого слоя.

3) Если уж и кинематика в порядке, то стоит взглянуть на стол. Нагревательный элемент стола должен быть закреплен по 3 точкам. Это обеспечивает правильную форму нагревателя и удобство калибровки. Один из постулатов начертательной геометрии сводится к тому, что плоскость можно построить по 3 точкам. Если у вас их 4, то вероятно, что вы сами при калибровке искривляете ваш стол. Если боитесь сломать принтер, переделывая стол с 4 точек на 3 есть и другой вариант решения. Необходимо просто зеркало на нагревателе закреплять по 3 точкам, то есть 3 зажимами. Да, прилегание зеркала к нагревателю не самое лучшее и равномерность прогрева будет желать лучшего, но это позволит не раскурочивая принтер добиться печати хорошего первого слоя.

8. Адгезия.

Это больной вопрос для пользователей портала, постоянно пишущих статьи об адгезии PLA к стеклу с клеем. Банально, но PLA хорошо липнет на голое стекло без клея.Для печати ABS, HIPS и иже с ними, требующими горячей кровати кто-то экспериментирует с карандашами ПВА, скупая их пачками в кантоварах, кто-то намазывает вонючий ABS-сок из отходов печати и ацетона, кто-то клеит скотч 3М, но это все не дает гарантированного результата.

Для себя после, на 95% рабочего решения в виде жидкого клея ПВА фирмы Луч, разбодяженного водой, нашел решение в виде 3D клея.Клей от Picaso ничем существенно не отличается от The 3D. Просто мне его раздобыть легче было.

У клея, по моему опыту, температурный диапазон хорошей адгезии - 60-90 градусов. Выше 90 он плохо держит. ABS печатаю на 90, никаких проблем с прилипанием. Можно возразить, что стоит он аж 450 рублей, а этого ого-го сколько коробок каляки-маляки. У меня при постоянной печати на 2 принтерах за год израсходовано половина бутылки.

Как результат - имеем красивую глянцевую нижнюю поверхность, деталь сама отщелкивается при 40 градусах от стекла, и никаких проблем с мытьем стекол на столе.

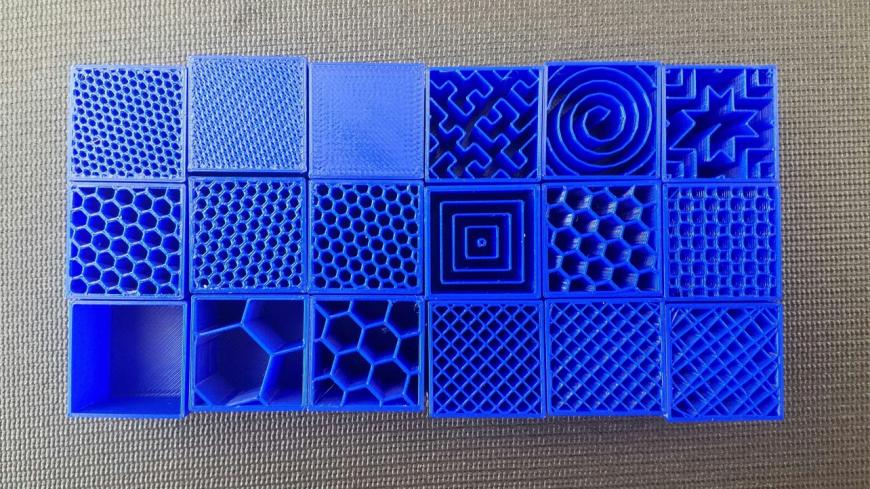

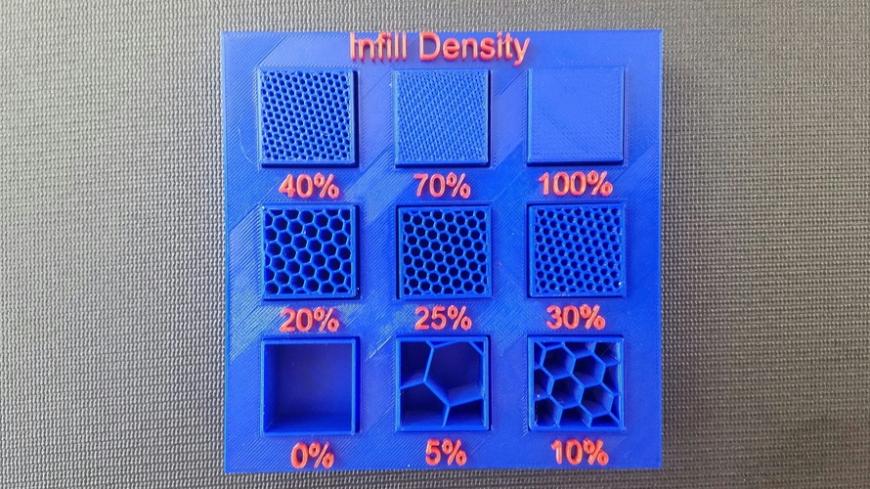

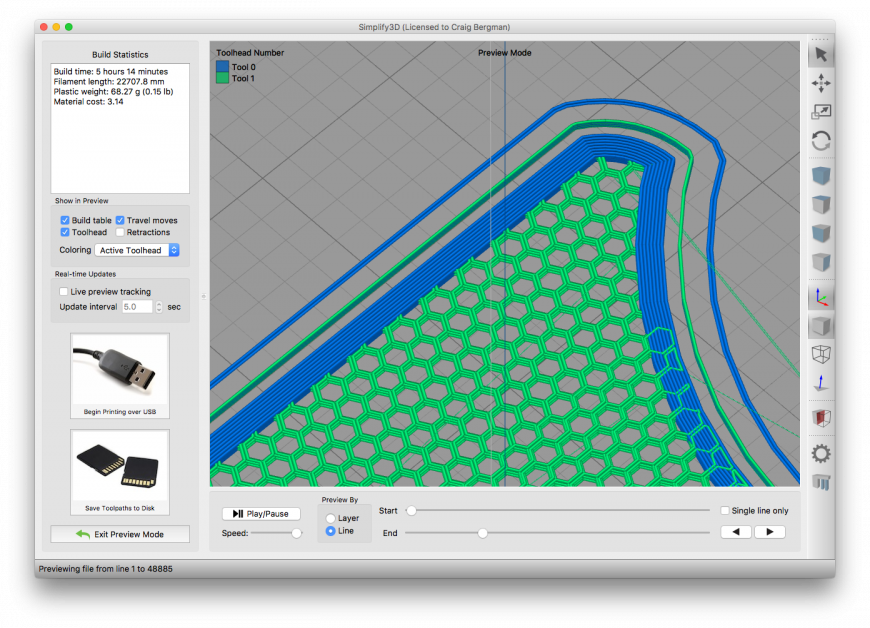

9. Как заполнять?

Открыли вы Cura, Slic3r или Simplify и во вкладке infill/ заполнение вы видите множество вариантов заполнения и пытаетесь решить какой из них выбрать и какие настройки заполнения применить.В 90% случаев достаточно простого линейного варианта. Он и печатается быстрее и траектория движения головы проще, соответственно и файл gcode занимает меньше места. Сколько ни манулили кубики с разным заполнением особой разницы по прочности замечено не было. А если нет разницы по прочности, то зачем10. Верхние, нижние слои и периметры.

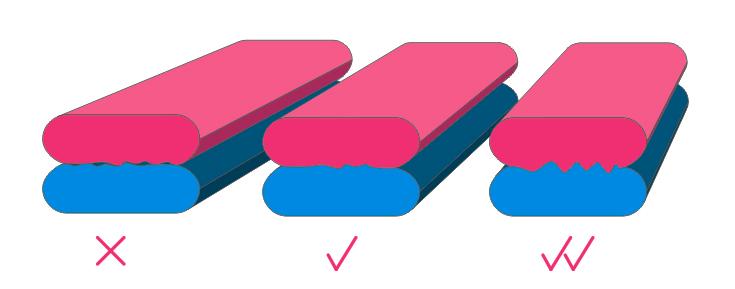

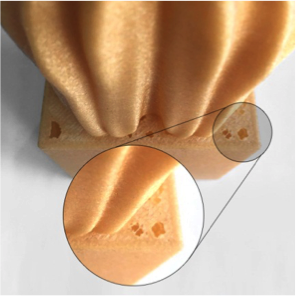

Во всех слайсерах есть настройка количества верхних слоев и нижних. Так, в Cura указывается не количество слоев, а необходимая толщина сплошной заливки, в Simplify, Slic3r - количество слоев. Обычно хватает 1,5-2 мм, что в зависимости от толщины слоя может давать разное количество. 1-3 слоев чаще всего недостаточно, т.к. первый слой ложится поверх заполнения и получается далеко не ровным, следующие 2-3 закрывают щели и выравнивают, а потом еще 2-3 делают верхнюю часть ровной. Поскольку снизу ничего не надо выравнивать, то можно сделать толщину на 2-3 слоя меньше, чем сверху.

Вдобавок первые слои поверх заполнения имеют некоторые части, висящие в воздухе, поэтому не стоит рассчитывать на хороший внешний вид и прочность, задав 3-4 верхних слоя. Собственно, вот такие дырявые крыши можно получить, пытаясь сэкономить пару грамм пластика на то, что б не печатать десяток верхних слоев, а ограничиться парой-тройкой.

Периметры это то, сколько кругов намотает сопло по периметру детали, чтобы сделать цельную стенку.

Обычно хватает 2-3, но если нужно добавить прочности и герметичности, то можно делать и побольше. Как правило ширина нитки периметра равна диаметру сопла, а уж рассчитать сколько периметров ставить, чтобы получить нужную толщину стенки не составит труда.

P.S. Упорно не сохраняются хэш-теги. #3D-печать, #lifehack #howto #лайфхак

Еще больше интересных статей

Реверс-инжиниринг. Часть 2.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Пробка от прогоревшей трубки. как много в этом звуке...

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Еще раз про влияние отката при печати

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Комментарии и вопросы

Обновлять прошивку не надо, эт...

Я бы взял эти шестерни. Но там...

Да Blender тоже не супер для и...

при печати появляются наплывы...

Всем привет. Такая проблема. п...

Привет. Подскажите, я правильн...

Ищу сопло как на картинке, Cre...