Ремонт Designer'а

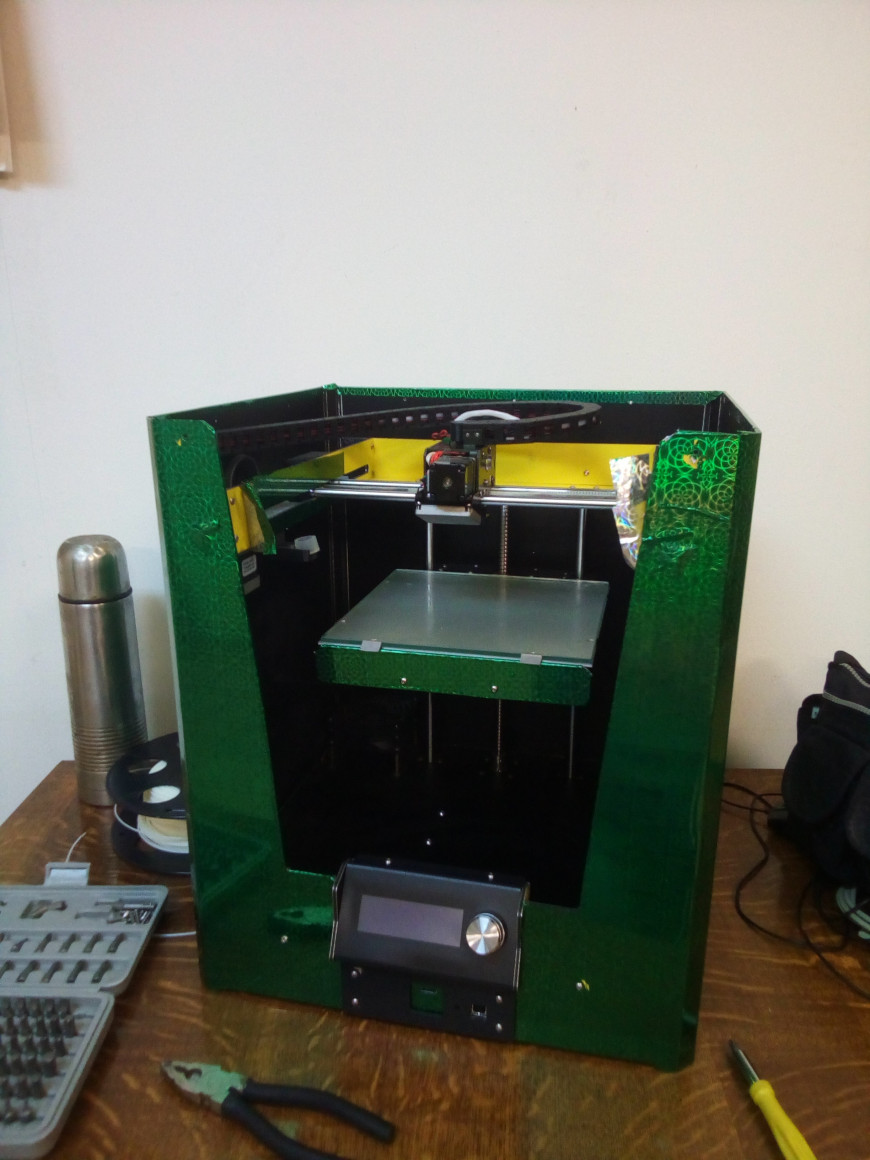

Disclaimer: Данный топик не является ремонтным руководством. Все мнения, высказанные в статье – чисто мое ИМХО. Это просто опыт встречи меня с ушатанным фирменным оборудованием, со своими ошибками и неточностями, пересказанный по памяти. Процесс ремонта занял порядка 5 месяцев из-за покупки комплектующих, нехватки времени и косяков со стороны ребят, попросивших «настроить с принтер». Каких-то руководств по ремонту или сборке Picaso 3D Designer не видел, и вообще столкнулся с ним в первый раз. За проведенную работу я получил несколько мотков пластика, «спасибо» и увидел радость в глазах человека, сэкономившего хорошую сумму на моем добродушие (что оставило осадок). Так что работу можно назвать некоммерческой благотворительностью детям и тем кто наживается на их «обучении».

Итак, пригласили меня как-то зимой включить принтер…

Прихожу, сразу к делу – включаю принтер, паркуюсь… а он «дррррррррррр!!!». Быстро обесточиваем.

Первичный осмотр показал: левый шаговый двигатель туго вращается. Надо снимать. Вообще, разбор корпуса Designer'а – это отдельная история, огромная «благодарность» конструкторам за использование саморезов с нестандартной звездочкой. Короче, снял двигатель, отщелкнул разъем с проводами и … он нормально вращается! А вот это уже плохой знак. Сломать шаговый двигатель с фланцем nema17 довольно трудно, там попросту нечему ломаться, конструкция простая и надежная, но иногда его может клинить после плохой сборки. А вот если закоротить обмотки, то провернуть вал будет гораздо сложнее (как генератор на нулевое сопротивление), как раз наш случай. Это значит, что проблема либо в электронике (драйвер ШД), либо в проводке и драйвере (при КЗ проводки драйвер сгорит). Кладу принтер на спину, откручиваю дно – тут уже нормальные М3 под шестигранник – внутри все цивильно: блок питания, плата электроники, вся проводка аккуратно стянута, есть вентилятор обдува всего. Драйверов не видно – они с другой стороны платы. Снимаю плату. Как и предполагалось, сгорел драйвер (микросхема управления шаговым двигателем A3979SLPT), причем горел он хорошо и ярко, что видно по нагару вокруг. Выругавшись про себя (вслух нельзя – рядом дети учатся чертить на миллиметровке…) еще раз передал привет конструкторам за очередное «ремонтопригодное» решение, и вообще на драйвера радиаторы поставить религия не позволила? Было принято решение менять микросхему драйвера, несмотря на то, что при выгорании он мог потянуть за собой в ад ногу микроконтроллера и что-нибудь еще. Ну, конечно исправность ноги МК можно было проверить осцилом или тестером, но их не было – все работы проводились на территории ребят. Через какое-то время, драйвер был куплен и заменен при помощи паяльного фена, принтер был собран в первоначальное состояние. Пробный пуск показал, что контроллер жив, а драйвер встал на плату как надо, и вообще электроника цела. Первая Большая победа!

...

Отступление. Я обратился ради интереса в техподдержку, родная плата стоит Р12000.

…

Едем дальше. Электрика и электроника в порядке. Время что-нибудь напечатать!.. Пытливый читатель по количеству оставшегося текста определит, что до первой печати мне еще долго… Возвращаю ремни на место (были скинуты со шкивов) и пытаюсь натянуть оттягиванием двигателей. Ага, щас! Ремни болтаются, надо натягивать с головы. Поковырял отверткой клинья, контрящие ремень, – никак. Вместо того чтобы подумать или погуглить решился на крайние меры: разобрать всю голову. Три минуты и ремень свободный, дурное дело – нехитрое. Заодно понял как там все внутри устроено и что ремень можно было снять без полного разбора печатающей головы. ЫЫЫЫЫ!!!

Взял ремень в руки, ба, знакомые все лица! Белый ремень со стальным кордом, сам как-то наступил в это … . Я то думал, что разработчики (больше не буду называть их конструкторами, чтобы не обижать знакомых конструкторов) за такую стоимость применили чудо-белый-ремень-с-нано-сколковским-углеродным-кордом. Но нет, это обычный ремень со стальным кордом, который через 20-30 часов печати ломается от частых перегибов на роликах и шкивах, в результате ремень начинает тянуться. «Ну, дома есть обычный, родной GT2 с волокном, не проблема заменить!» А в душе зреет подозрение, что и здесь какая-то подстава… Приношу ремень, примеряю, а он не подходит! Сравниваю с родным, ну точно – шаг зубов другой, 2,5 мм против стандартного 2 мм! И если с ремнем менять и шкивы, то это не поможет: потребуется менять в прошивке количество шагов на 1 мм, а ее никто не даст, она закрытая. Опять подстава, пора привыкнуть. Еле нашел магазин, где продают ремень с таким шагом, тянуть его с алишки слишком долго. Ну не ходовой он совсем, да еще и не белый нужен! Ладно, через полторы недели ремень куплен и доставлен, благо не я плачУ. Пора собирать и печатать, больше тут нечему ломаться.

Отдельно следует сказать какой это долгий, трудо- и нерво- затратный процесс сборка головы на Designer'е. Очень легко забыть натяжитель ремня, особенно если его положил в коробку к другим винтам, что я благополучно и сделал. И конечно, доставили саморезы, которыми стопорятся линейные подшипники – решение на 5 баллов! Ибо резьба на них шлейфуется при вкручивании еще на заводе и после переборки головы начинают сыпаться во время печати. Блин, даже пластиковые хомуты на прюшах лучшее решение!

…

Пора рассказать о положительных конструктивных особенностях и решениях разработчиков, которые я увидел:

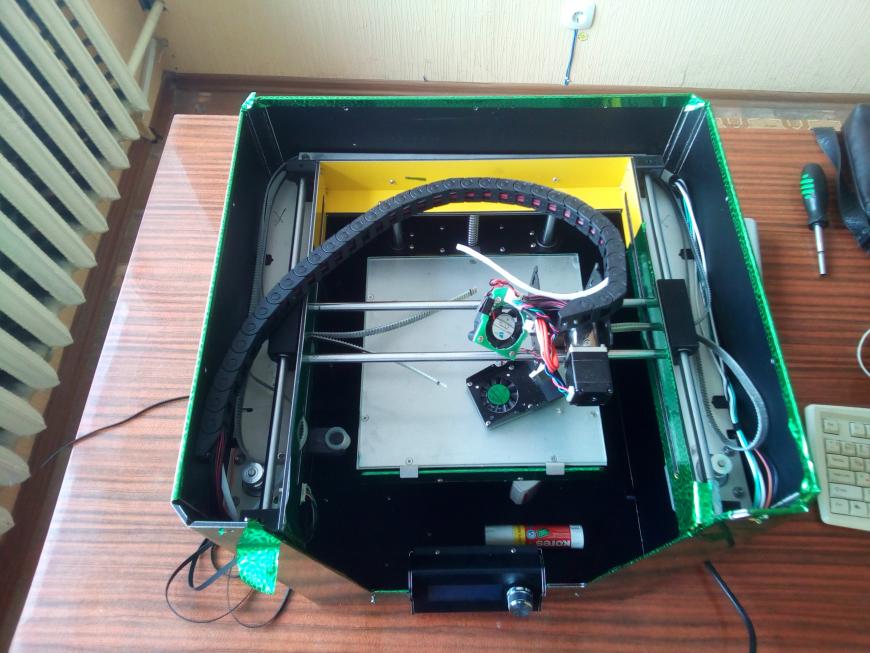

1. Переворот ремней, благодаря которому ремень не ходит зубами по подшипникам.

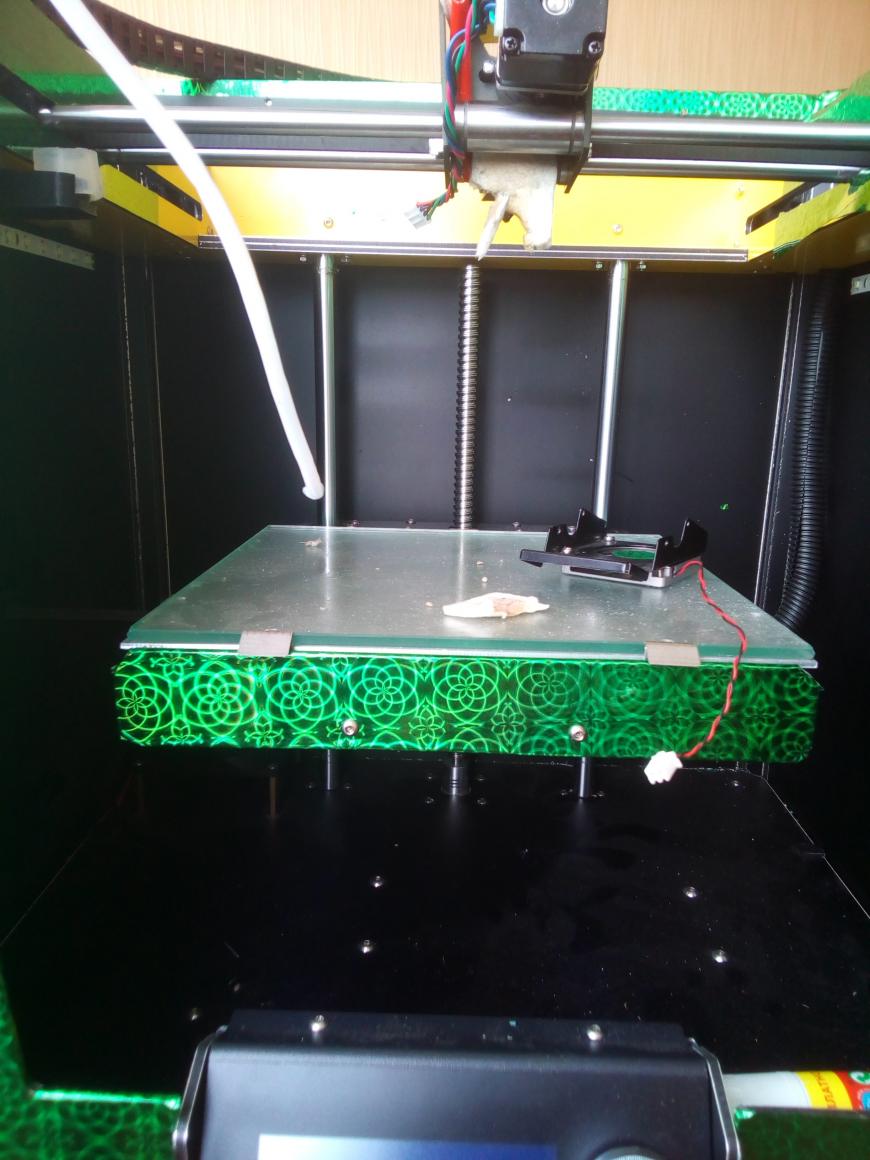

2. Жесткий консольный стол, который реально жесткий и не шатается в отличии от фанерного.

3. ШВП (просто понравилась).

4. Донатяг ремней за счет смещения моторов.

5. Строчны дисплей с кириллицей – приятная мелочь.

6. Хороший крепеж стекла на столе, не мешает и достаточно жестко держит.

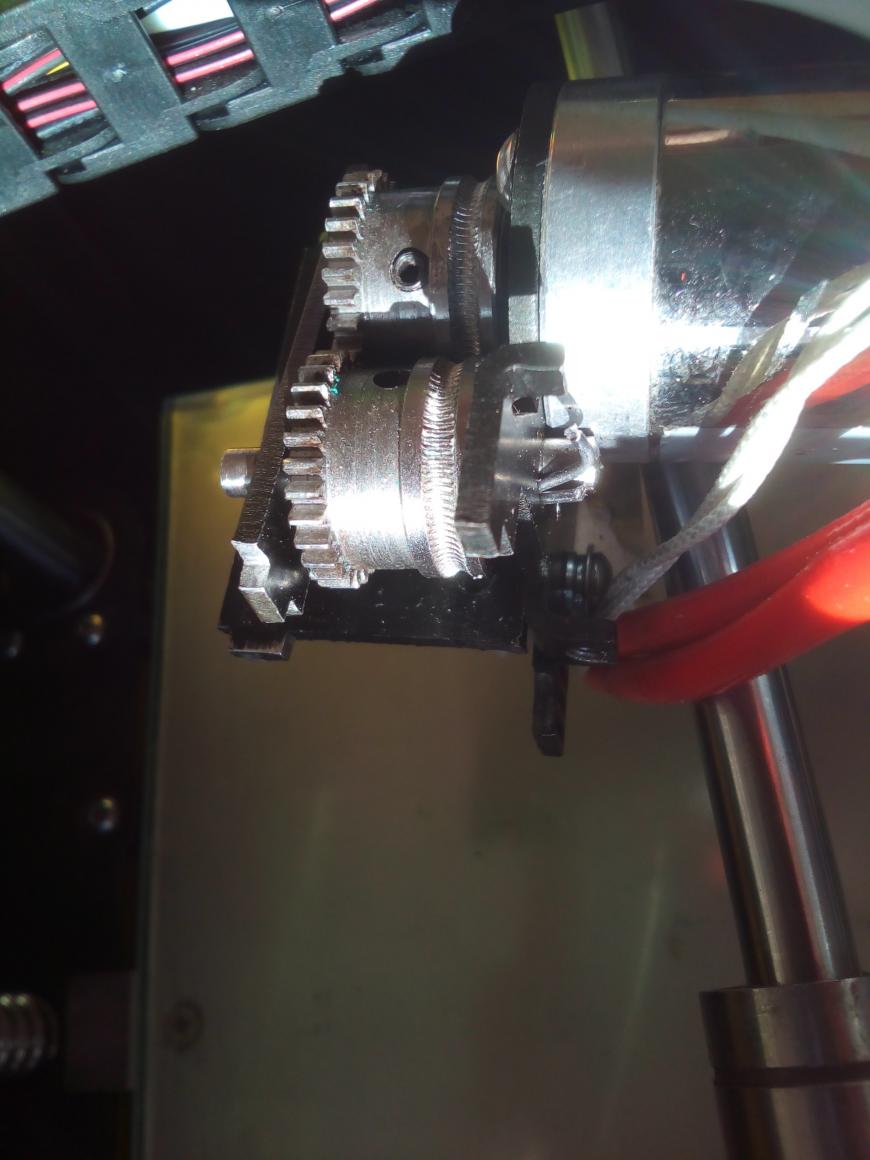

7. Поджимной ролик подачи пластика вращается вместе с зубчатым роликом (собственно там два зубчатых ролика: один на моторе, второй поджимной и они связаны зубчатым зацеплением, в результате чего оба вращаются и очень хорошо засасывают пластик).

…

Короче, собрал все. Парковка идет, но концевик по оси X чуток сломан (нет рычажка, только кнопка) и не прожимается о борт совсем. Дома может и завалялась парочка таких (ага, или не таких, см. абзац про ремни!), но они дома, а принтер надо сделать здесь и сейчас ибо достало с ним возится. При помощи куска деревянной линейки и двухстороннего скотча было обеспечено надежное срабатывание концевика по оси X. Паркуемся еще раз, ось X нормально, ось Y не достает концевик! Да как так-то! Он в норме, он рабочий, но каретки оси Y перекосило: правая доходит до опоры направляющего вала, а левая, где концевик, нет. Перетянул один ремень значит. Кисель какой-то, а не жесткая механика! При такой цене можно было и рельсы поставить, а не валы с LM8LUU. Приходится материться и перетягивать ремни. Но концевик все равно плохо срабатывает. Повторяем трюк с наклеиванием всякой фигни. В итоге смещается область построения на пару мм, но механика вроде позволяет. Пора разбираться с софтом.

У Picaso свое закрытое ПО «Pilygon 2.0», объединяющий в себе простенький слайсер и программу для калибровки и управления осями. Попытка подключиться по Pronterface’у не увенчалась успехом. Но я попытался. Будем ковырять стандартное ПО, тем более оно проще, а значит проще объяснить работу человеку, который совсем не в теме (да! от меня и это требовалось за 4 катушки пластика!). Калибрую зазор между соплом и столом. Интересно происходит парковка по оси Z: сначала происходит парковка по осям X и Y, потом голова отъезжает в точку ~ (100; 200) и только потом парковка по Z. По всей видимости, концевик оси Z расположен в столе и он бесконтактный (например емкостной или индуктивный). Сам стол сделан без учета легкой корректировки плоскости. То есть чтобы выровнять поверхность стола относительно сопла нужно прикинуть на глаз на сколько нужно поднять или опустить точки опоры (их три), снять стекло, открутить винты зажимов (по одному винту на зажим), снять и поймать втулки и шайбы которые были подложены раньше, умудриться уложить назад нужное количество шайб под нагревательный стол и зажим, закрутить винты и поставить стекло. Бонусом при этом можно попытаться не материться и не ругать разработчиков. Видимо конструкция стола настолько надежна и монолитна, что не требует подстройки в эксплуатации. Догадываетесь чем я занимался полтора часа, а? бонус только не выполнил…

Ну вот, стол более-менее ровный, можно печатать. Заправляю пластик в пожеванную тефлоновую трубку, грею сопло и жму подачу для заправки пластика. А пластик не хочет сам затягиваться. Подающие ролики не прижимают его так как надо. Первая мысль: «Не тот диаметр пластика». Принтер, судя по состоянию древний, тогда еще могли использовать филамент диаметром 3 мм. Но беглый поиск по этой теме не подтвердил теорию. Тогда проблема в голове и надо ее разбирать назад, благо опыт уже имеется. Как было сказано выше, в процессе сборки я забыл прижим ролика, но об этом я узнаю позже, когда доберусь до заветной коробочки с винтами. А пока хороший прижим был обеспечен кусочками скрепки, воистину спасал не раз! Опять процедура сборки головы и натягивания ремней и вот можно нормально заправить пластик и печатать. Что и было сделано. Тестовый кубик вышел даже очень хорошо, особенно для первого раза. Пора обучать человека премудрости 3д-печати. «Вот принтер, вот программа, вот так они соединяются, вот слайсер, вот тут сервис и ручное управление осями, вот как отправить оси домой…» «Дррррррррррр!». Че за …. опять?! Быстро выключаю принтер, благо все уже на рефлексах. По одной оси в обе стороны голова двигается свободно, по другой очень туго. Опять смотрю как ведут себя моторы, ролики на каретках оси Y, а вот задних роликов не видно – они скрыты П-образным алюминиевым профилем. Но косяк был найден: верхний ремень съехал с правого дальнего ролика (справа у дальней стенки) и нахлестнулся на нижний. В результате чего два ремня спокойно двигаются в одином направлении с одной скоростью, но в разные направления мешает трение друг о друга. И тут мой помощник (из местных, кого надо научить печатать) решил проявить самостоятельность и вынул винт, который является осью левых задних роликов. Совсем вынул винт. Естественно, гайкой этот винт не был законтрен. Кто имел дело с designer'ом, представляют насколько это была fatal error. Под натяжением ремней подшипники, которые ролики, ушли со своих мест, при этом те «бутерброды», которые они образовывали развалились.

Восстановить порядок без снятия или отгибания задней стенки (а задняя и боковые стенки – это один листовой элемент, просто гнутый) нереально, ибо она как раз и закрывает с недостающей стороны П-профиль в котором установлены ролики. Опять война с сморезами, разбираем остававшуюся нетронутой вторую половину принтера. Восстановив все как было и даже лучше, дал установку «не трогать вот эти два винта». Один даже законтрили гайкой, второй не получилось, он оказался коротким. Дальнейшее объяснение прошло без эксцессов: разобрали работу ПО, базовые настройки слайсинга, напечатали с флэшки еще один тестовый кубик. Я забрал обещанный мне пластик, купленный второй раз (тут вообще отдельная история: в первый раз пластик купили не такой, какой я заказал) и мы попрощались с ребятами и Picaso 3D Designer'ом.

Ну и еще фоточки остались:

…

Выводы делайте сами, я и так много написал.

…

P.S. Интересно, сдал ли я экзамен на должность сервисного инженера Picaso?)))

Еще больше интересных статей

Продолжение моделирования МАЗ-537

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Ресивер....

Дефект из-за перетянутого экструдера?

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Придумал, экструдер.....

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Комментарии и вопросы

приводы хотя бы в блокноте рас...

корпус лодки не может быть кру...

а вы внимательно прочтите там....

здравствуйте форумчане, тыкнет...

Всем добра! Подскажите п...

Столкнулся с проблемой. Не зна...

Не подскажите куда подключить...