Печатаем корпус для робота-трактора.

Приветствую вас, дорогие читатели 3D Today!

Осмелюсь сказать, что

50% заказов в 3D-печати - срочные.

30% заказов - очень срочные.

10% заказов - очень-очень срочные и как правило невыполнимые (на первый взгляд).Остальные 10% - как повезет.

Итак, на этот раз нам предложили один интересный проект, с экстремальными условиями.

Требовалось создать корпус трактора размером 600х400х300 мм на платформу-робота с нуля. Срок - 2 недели.

Вам покажется, что две недели это много, но времени хватило впритык. Ниже приведу этапы создания корпуса с описанием затрат принтеро- и человеко-часов. Давайте по порядку:

0. Подбор команды и построение тех. процесса.Первая задача, которую мы оперативно решили на следующий день - собрали команду: организатор (заказчик), 3D-моделлер, 3D-печатник и человек с золотыми руками для постобработки.

Изготовление корпуса разбили на этапы:

- Создание 3д-модели корпуса трактора по готовой модели робота-платформы.

- Создание развертки с ответной частью креплений для лазерной резки.

- Разбиение модели на части для печати.

- Печать частей на 3д-принтере и лазерная резка.

- Шлифовка, грунтовка, покраска.

- Сборка и склейка моделей.

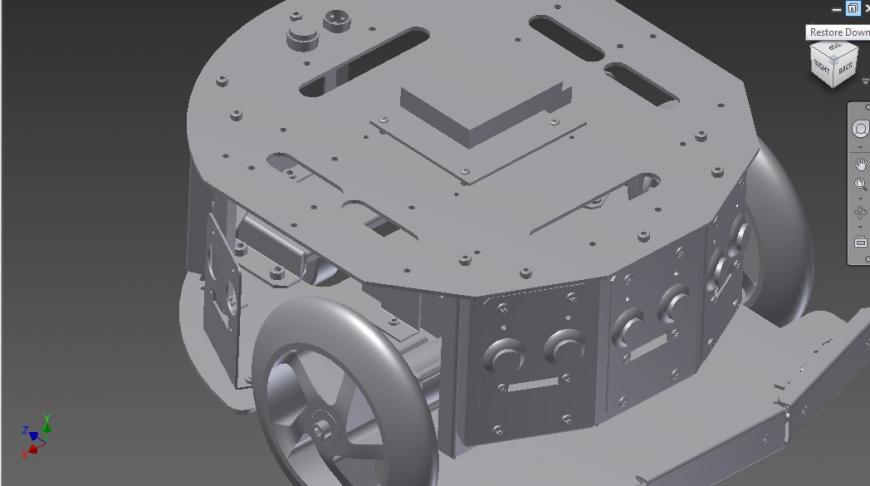

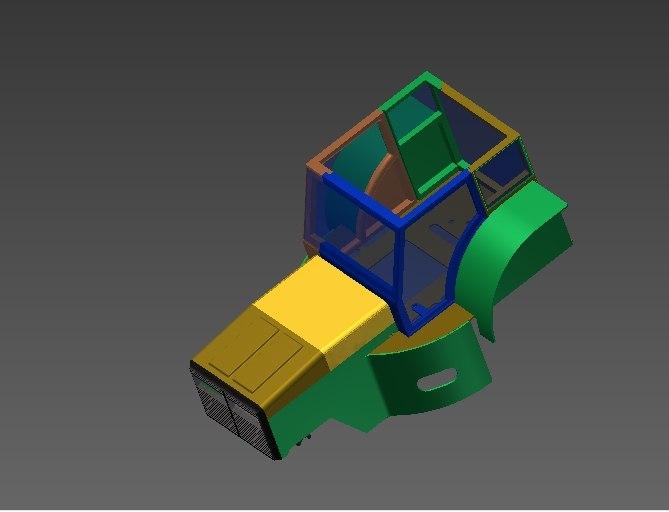

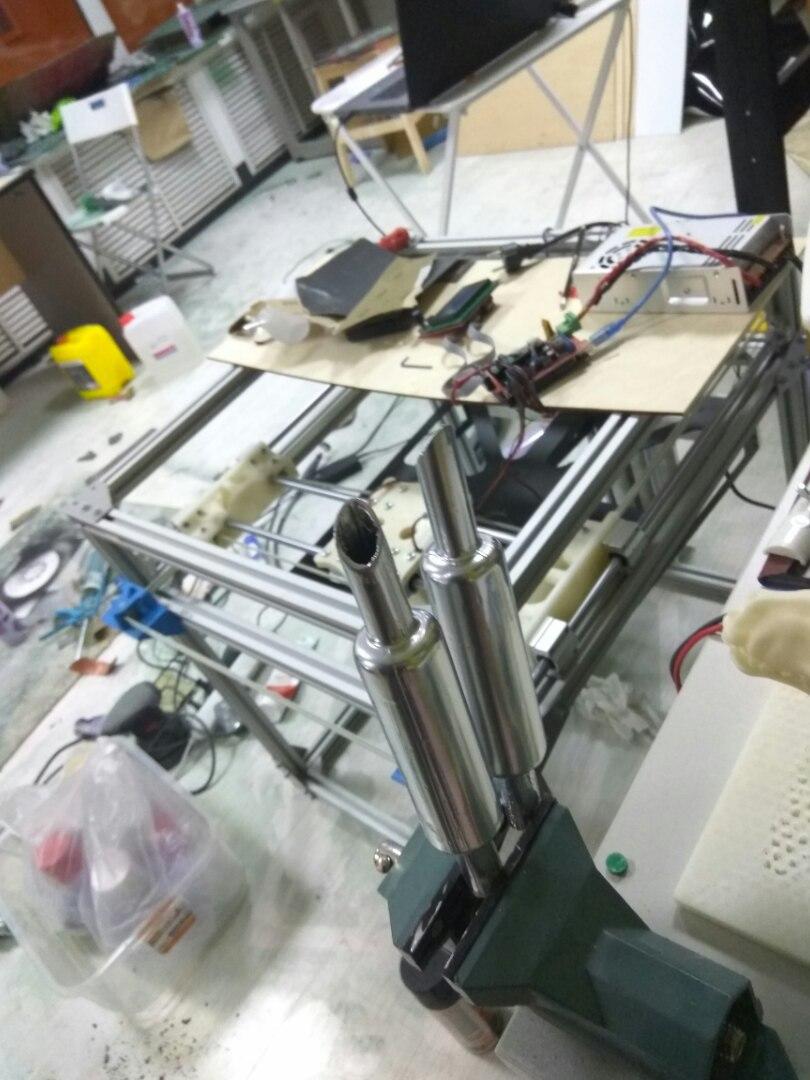

1-2. Создание 3д-модели корпуса трактора и развертки под лазерную резку.Была готовая модель робота-платформы:И физическая модель: Задача состояла в создании 3D-модели корпуса с ответной частью под всевозможные крепления и датчики. На моделирование и согласование ушло 3 дня: Это предварительный рендер, дальше внесли изменения в виде отверстий под датчики. Результатом стала модель по-максимуму упрощенная и подготвленная к 3D-печати на принтере с областью печати не меньше 200х200х200 мм. Колеса далее заменили на модели из интернета, подогнали по размеру.

Осталось 9/14 дней.

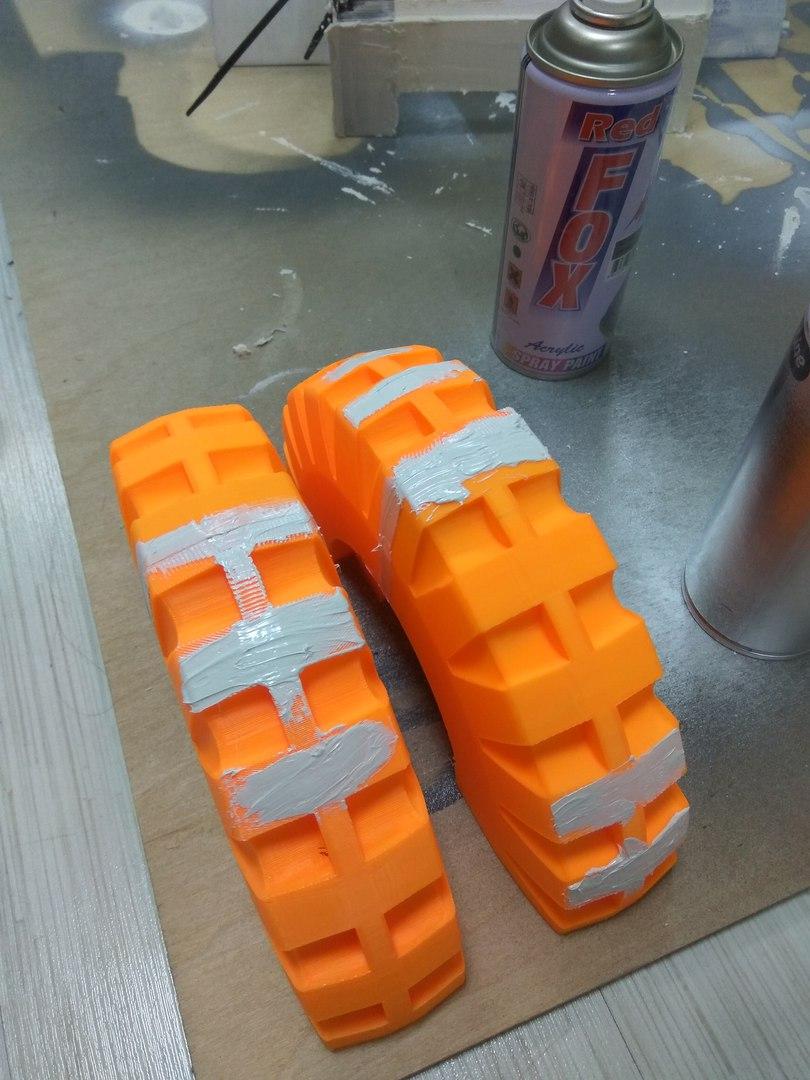

3. Разбиение модели на части и подготовка к печати.Заранее знали, что печатать будем на Picaso PRO и Designer, поэтому порезали на кубики 200х200х200мм. Вот, что из этого вышло:Габариты колес - передние 180х40, задние 250х60. Для удобства печати, первые разрезали пополам, задние колеса же пришлось разрезать на 4 части каждое.

На разбиение моделей и согласование мы потратили еще один драгоценный день.

Осталось 8/14 дней.

4. Печать на 3д-принтере и лазерная резка.Принтеры: Picaso Pro и Designer

Пластик: U3Print, Fabbers - PLA

Время печати, сумма: 150ч.

Толщина слоя: 0.2-0.25мм

Скорость: 45-80мм/c.

Модель спроектирована таким образом, чтобы детали печатались с минимальным количеством поддержек, так как время поджимало.

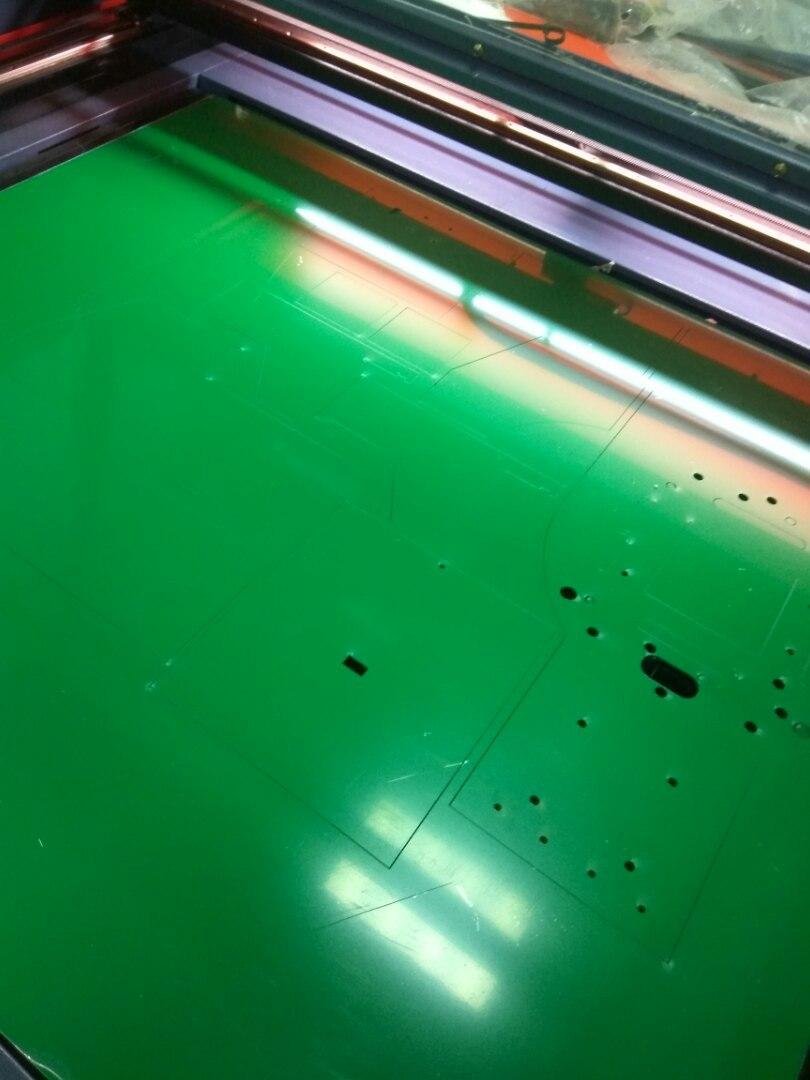

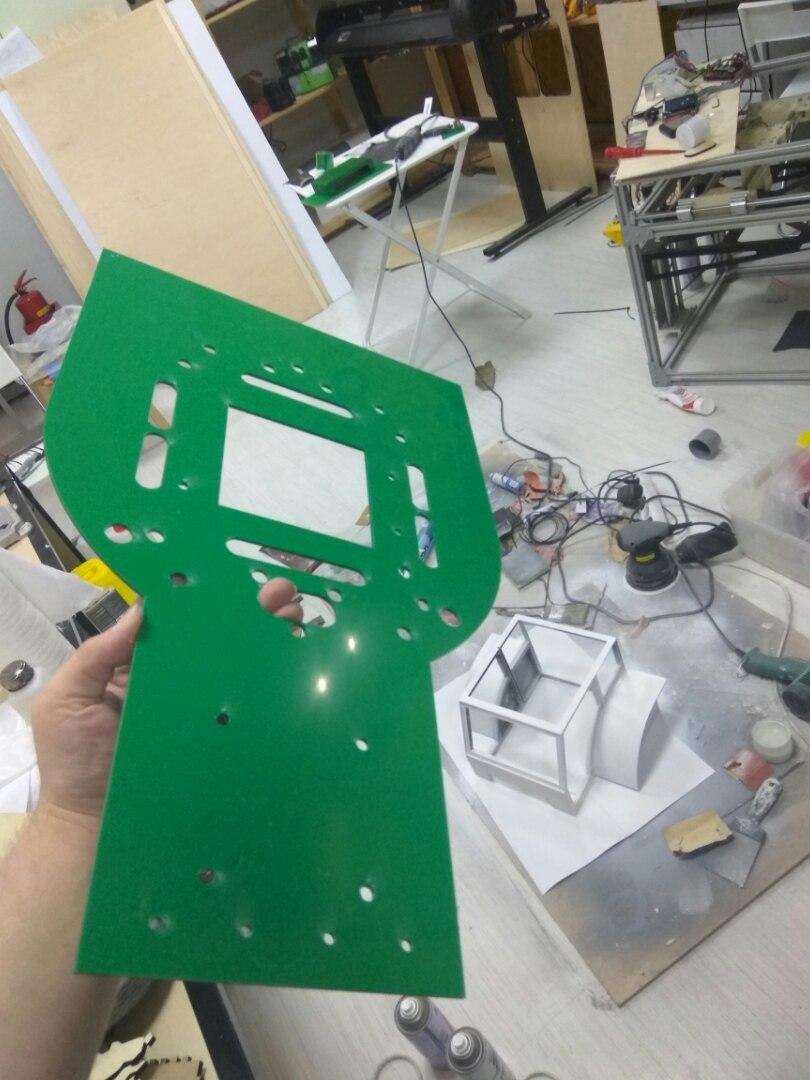

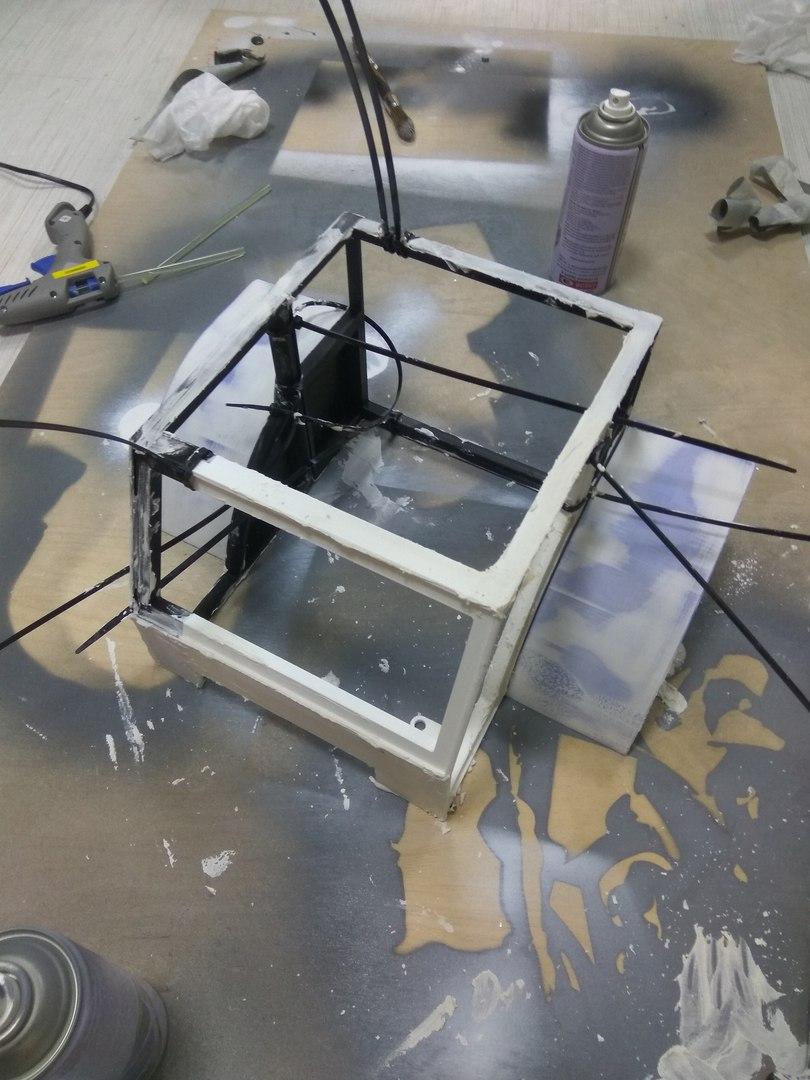

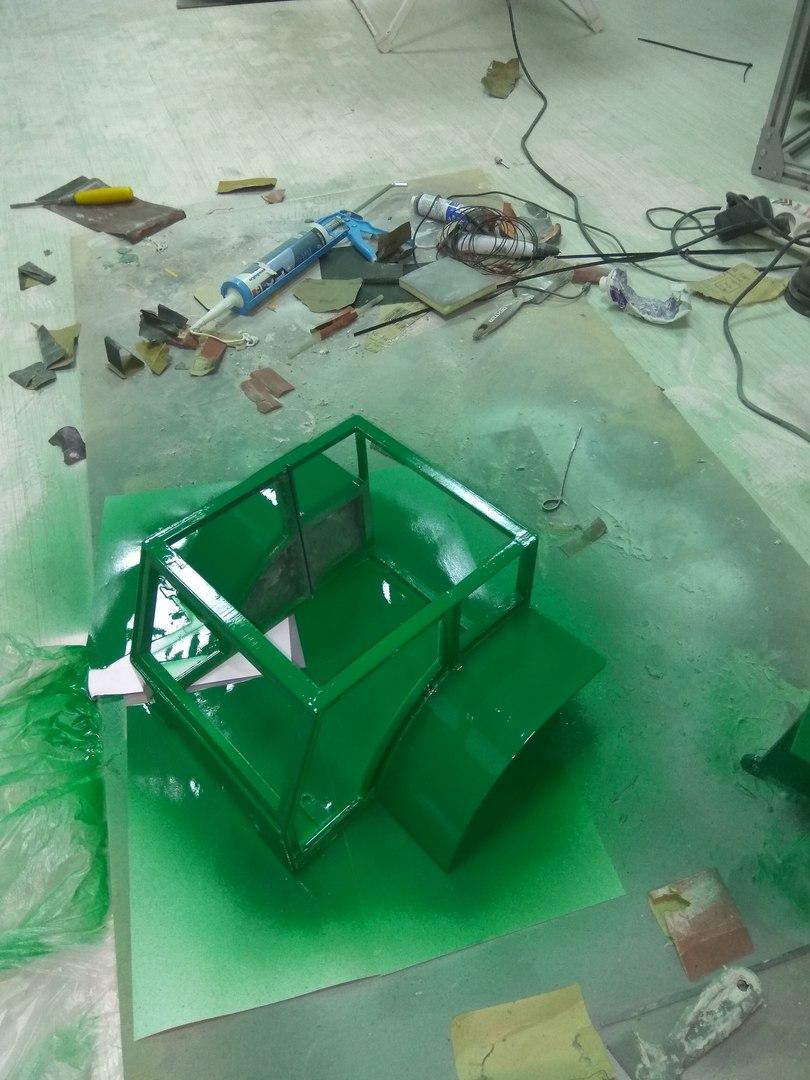

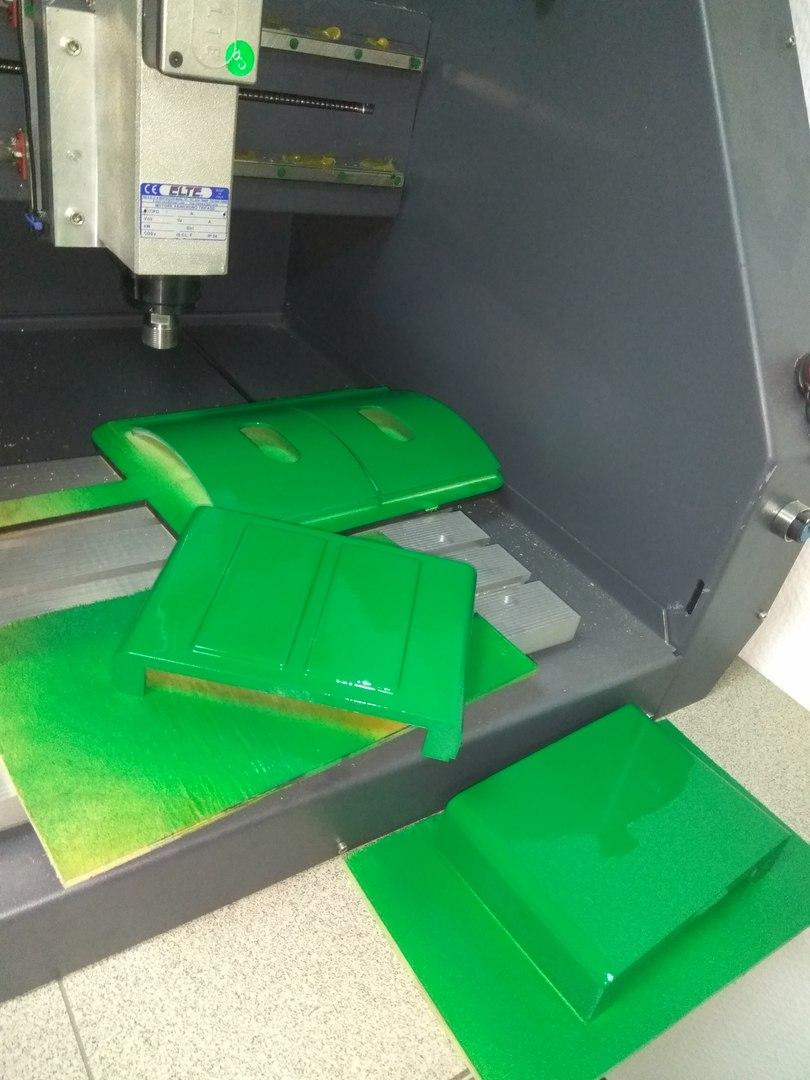

Фото напечатанных деталей: С лазерной резкой всё оказалось куда 'веселее'. Мы не нашли компанию, которая смогла бы порезать нам детали в общей сложности чуть более 1 кв.м. площадью. С выбором материала тоже возникли трудности. При неправильном выборе пластика, пластину поведет под закрепленным сверху корпусом. В итоге, нашли компромисс между прочностью пластика и стоимостью резки, обратились к Александру из ЦМИТа СуперЛаб. Он же вызвался помочь со сборкой и покраской. Печать и резка заняла 4 дня. Связано это с тем, что сначала печатали на одном принтере и поняли, что такими темпами мы ничего не успеем и подключили Designer к работе.

Осталось 4/14 дней.

5. Шлифовка, грунтовка, покраска.Данные этапы походили на 9 кругов ада по Данте:1) Клей как на зло, совершенно не хотел схватывался. Для затвердевания понадобился полный день!2) Шкурить PLA больше минуты не представлялось возможным. Начинает перегревается и материал 'ведет'.3) Краску и грунтовку закупайте заранее и в нужном количестве! 4) Склеить колеса оказалось не так просто, см. круг №1. 5) За один подход не рекомендуется наносить больше двух слоев краски.

Осталось 1/14 дней.

В завершающий день, макет стал приобретать конечный вид:Попутно сборке, красились и обрабатывались элементы отделки:Колеса по объему пластика и по часам ручной обработки занял ровно половину всего объема работ:Но результат того стоил:6. Сборка, склейка.

7. Эпилог.Отмечу, что проект не претендует на Оскар среди 3D-печатников, но тем не менее, результат превзошёл ожидания. Перед нами стояла непростая задача, и, благодаря нашей команде, мы благополучно справились с ней! Оглядываясь на все трудности и бессонные ночи, хочу поблагодарить команду:

Павел Швец, Лев Киселевский - координаторы

Олег Гнедков - моделирование

Articoon - 3D-печать, постобработка

Александр Сахаров - постобработка, покраска, лазерная резка.

Спасибо всем, кто дочитал до конца, специально для Вас, фото с презентации проекта:Ставим палец вверх, если понравилась статья!

С вами был Articoon, до новых историй, пока!

***

Больше интересных событий и проектов - Instagram

Добавляемся в соц. сети - VK

Еще больше интересных статей

Еще две мини-скульптуры установлены в столице Крыма

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Настольная игра «Поединок» родом из СССР.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Быстро. Дешево. Качественно. 10 основных советов по изготовлению масштабной фигурки при помощи 3D-печати.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Комментарии и вопросы

Еще можно взять неопиксель, на...

Присоединяюсь к благодарностям...

отличная статья для объяснения...

Всем здравствуйте! Я печатал 2...

Здравствуйте. Подскажите, поче...

Собственно сабж. Включил принт...

Собрал свой первый принтер все...