FLSUN 3D Metal Frame Prusa i3 DIY KIT HardMod

В этом посте я подробно расскажу про давно откладываемый мод принтера , причины мода , сам процесс и конечно же , результаты проведенной работы ! )

(На конечных технических решениях я не настаиваю , но думаю , мой опыт будет полезным .)

Итак , причины .

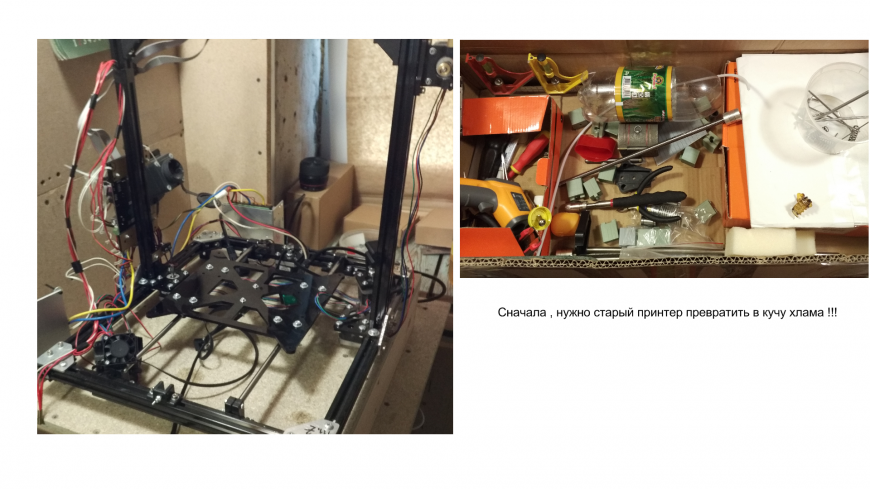

Отсутствие жесткой основы для рамы , постоянно слетающий '0' и скачущий по столу принтер . Лязг линейных подшипников при скорости выше 50 мм/с и при заполнении малых областей , не удовлетворительное качество печати . 'плавающий' стол на акриловом основании и т.д. и т.п. В общем , набравшись терпения и примерно очертив себе круг задач принялся за дело !!! ))) .

В начале я собрал из 'досок и палок' основание - отрез инженерной плиты КвикДек 45*55 и доски строганной 100х25х3000 явились основным материалом для каркаса собранного на саморезы и клей ПВА .

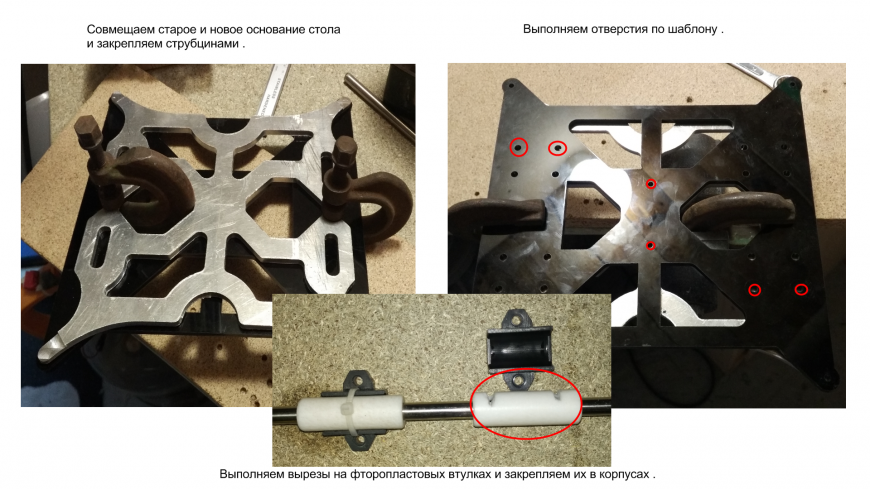

1.1 Устанавливаю 'мою прелесть' на подиум , и превращаю ее в груду деталек , которые главное не потерять !1.2 Приступаем к модернизации стола . Используя инновационные материалы и технологии (привет известному персонажу8)8)8) !) ,переносим отверстия с акрилового основания на новое из алюминия ! (открываем отверстия по 'мастер-плите' панимаш8):D ) . делаем дремелем и дисковой пилкой пазы во фторопластовых втулках , устанавливаем их в корпус и крепим нейлоновой стяжкой *Navigator (здесь и далее прим. аффтара:D) . Стяжка просаживает внутренний размер втулки , поэтому разворачиваем отверстия в готовом узле машинной разверткой D8H9 .1.3 Производим закрепление рамы принтера на основание . Для этого выполняем ступенчатым сверлом-центровкой (D 4-12 мм ) отверстия с пределом в D8 мм для верхней части профиля (в это отверстие должна пройти головка 'черного' самореза 3,5х70 ) . Закрепляем рамку принтера на основании используя предварительно напечатанные опоры H20 мм с бобышкой 6*4 мм для установки в паз профиля. Освобождаем конструкцию от ранее введенных в нее алюм. ножек, косынок и прочей хераборы .

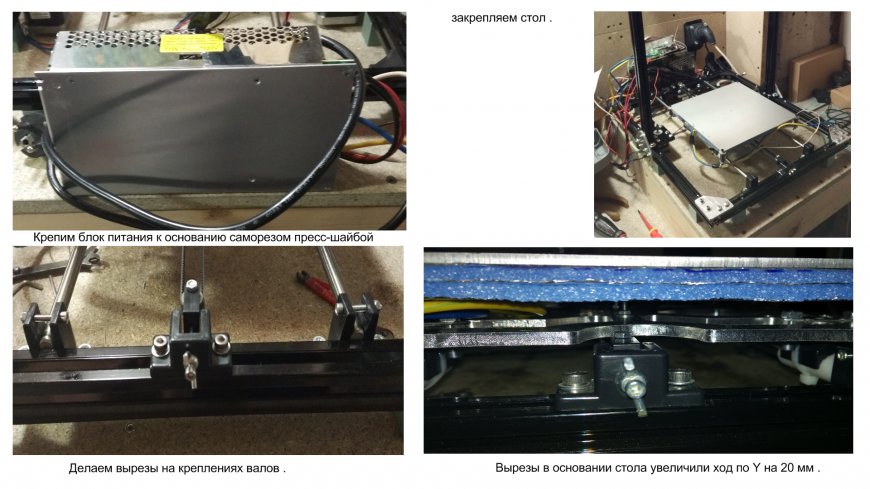

Теперь рама жестко закрепелна на основании и на 12 опорах напечатанных в допуске 0,05 мм по высоте !Попутно закрепим блок питания на задний вылет основания . Выполним V - образные пропилы в корпусах крепления валов оси Y - это позволит легко снять стол , заменить втулки и прочее . Приятный бонус - вырез в

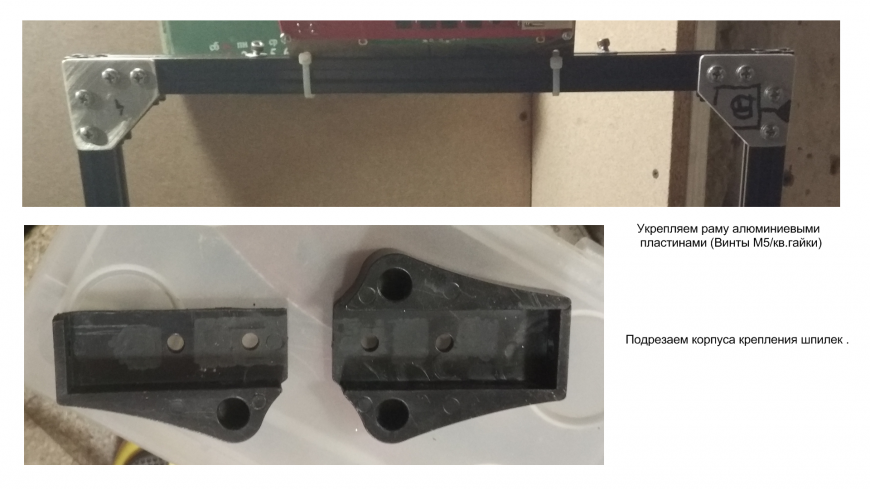

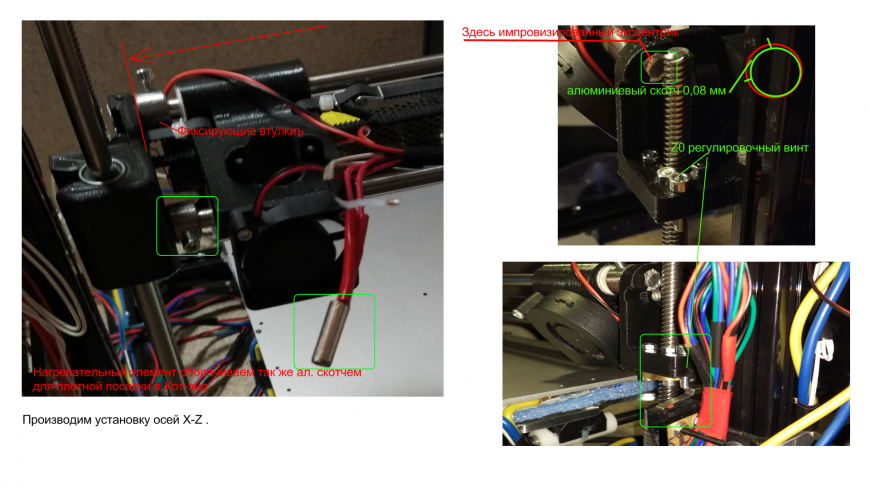

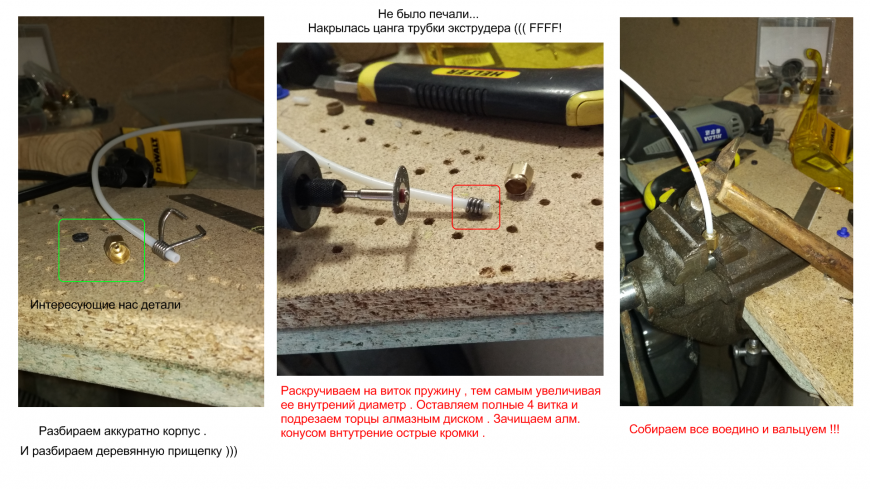

алюминиевой пластине основания стола позволяет катать ось Y на все 220 мм !!!1.4 Теперь соберем оси X-Z . Укрепим рамку металлическими уголками в нахлест . Исправим , а точнее отрежем часть крышки валов оси Z .'дядькотокорь' несколько прослабил пару фторопластовых втулок . Исправляем ! Выполняем продольный разрез на втулке . Наносим 3 вика обыкновенного скотча . Запресовываем втулки в корпус каретки X . калибруем разверткой D8H9 . Отверстия под валы X в корпусах осей X-Z выполнены с незначительным перекосом. и каретка заедала с правого края . Немного развернул отверстие и на вал наклеил 2 отрезка 6х6 мм алюм. скотча , создав таким образом эксцентрик . регулируем расстояние между корпусами XZ . Закрепляем. Так же со стороны Z0 микрика сверлим отверстие в корпусе и вкручиваем в него винт М4х30 который будет корректировать зазор между соплом и столом .FFFF... Близится гулянка к завершению...но тут на те , поломка с под кровати . При первых испытаниях накрылась втулка , удерживающая тефлоновую трубку на выходе из экструдера .. Не отчаиваемся .. немного почесав репу берем прищепку , дремель и Go - Go - Go !!!!

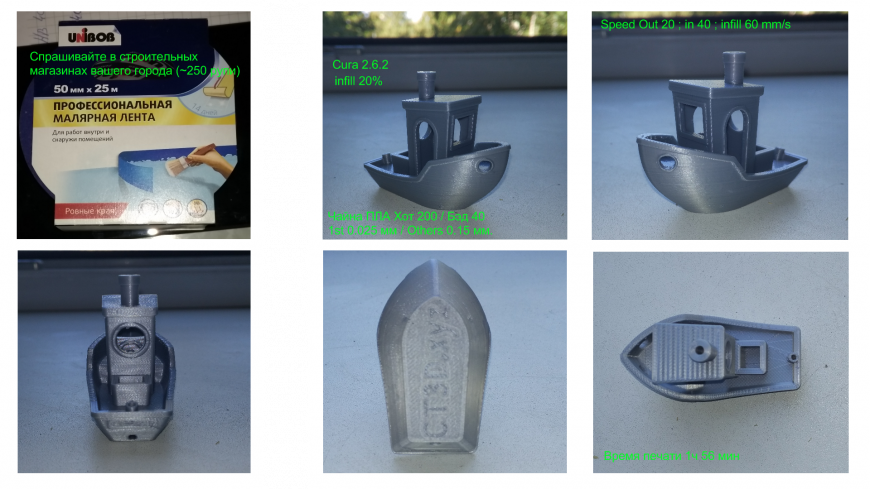

Г-г-г-главное - аккуратность и соблюдение ТБ . Процесс создания мега-втулки в картинках -Данная конструкция позволяет трубке вращаться в латунной втулке без осевого люфта . В известном Супермаркете был приобретен Синий малярный про скотч *(Unibob 250 рупи за моток) ! Спешите , пока грязные барыги его не раскупили и не стали продавать его вам же по 100500 накрутке !!!! Кораблик Бенчмарк был напечатан сразу же .

Слайсер Кура 2.6.2 /Чайна ПЛА , шедший в комплекте / темп.(С) 200 Хот*40 Стол / Наполнение 20 % /

Первый слой 0,025 , последующие 0,15 мм. / Скорость (мм/с) : 20 внеш. 40 внутр. 60 заполнение

Время печати 1ч. 56 мин.Выводы .

Модернизация позволили решить много технических недочетов конструкции и комплексно повысить качество печати .

Послужила мне хорошим опытом . затрачено времени на порядок меньше , чем на сборку тех же узлов принтера принтера с нуля .

Бюджет модернизации менее 500 рупи !

А все вышеперечисленное значит , что все проведенные мероприятия оказались оправданны . Ура !

Теперь можно смело приступать к освоению печати АБС пластиком .

З.Ы.

Есть вопрос... все ранее и теперь напечатанные мной модели имеют один существенный недостаток - это незначительный прирост размеров в плоскосли X-Y порядка 0,05-0,1 мм , и просадка порядка 0,2-0,25 мм по Z...

Прошу совета , в чем может быть причина.....

За сим позвольте откланяться , и до новых встреч на страницах 3D Today !!! ))):D:D:D

Еще больше интересных статей

Быстрая печать ажурных стенок в Ultimaker Cura

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Температура стола и пирометр.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Настраиваем прошивку Marlin и заливаем её в 3D принтер

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Комментарии и вопросы

Вот за такое решение канешн де...

Я умею читать) Речь о том что....

надежнее механического истребл...

Принтер Wanhao D9 500Пластик P...

Здравствуйте. При печати кубик...

Проволка доходит до середины э...

На кораблике видно что на неко...