Одно из решений проблем адгезии, эффект линзы.

В общем что я сделаю - файл сцены рендера я расшарю, для чего, для того, чтобы если кто-то захочет внести или поправить что-то - он мог изменить весь рисунок, а так-же выложу чистый рисунок, который без моих надписей.

Буду только рад, если всё это дойдёт в конечном счёте до выведения конкретных формул, по которым уже можно будет рассчитывать математически адгезию детали со столом. Даже если это не удостоится внимания, я доведу это до конца между делом, как было и с тулзою (при печати мелких деталей она своё отрабатывает нормально), но на тулзу я тратил время на убой - без неё я-бы шестерню не напечатал.

РисунокРасшареный файл Blender Тема адгезии при печати нейлоном. Всё так-же возвращаюсь к механике, потому что термическая деформация в конечном счёте всё равно ведёт к МЕХАНИЧЕСКИМ нагрузкам, которые и являются причиной отставания детали от стола. Как не крути, а всё решает механика, в конечном счёте, до тех пор, пока печать не будет производиться посредством левитации и телекинеза, либо это будут фотополимеры, или не FDM. Да, иметь фотополимерный принтер для этих целей - самое то, но у меня пока его нет.

В 'песочном' посту я упомянул участие в создании механических нагрузок, на соединение детали со столом, вертикальное сжатие детали, и оно играет свою роль, не смотря на то, что верхняя часть детали не имеет точки опоры в верхней области печати, подобно растянутой пружине. Рассматривать отдельно что-то смысла нет, поэтому я беру во внимание сразу всё.

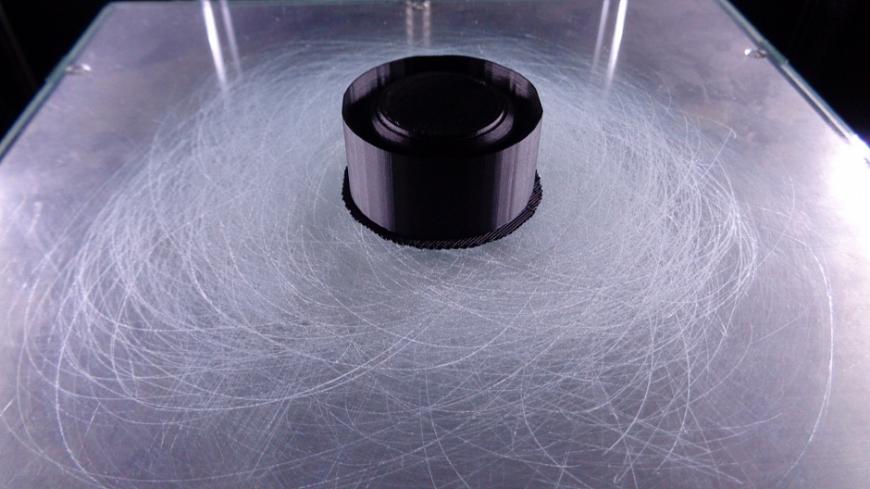

Но сначала, упомяну то решение, которое применил для печати вчера - изцарапал стекло наждачкой разной фракции.

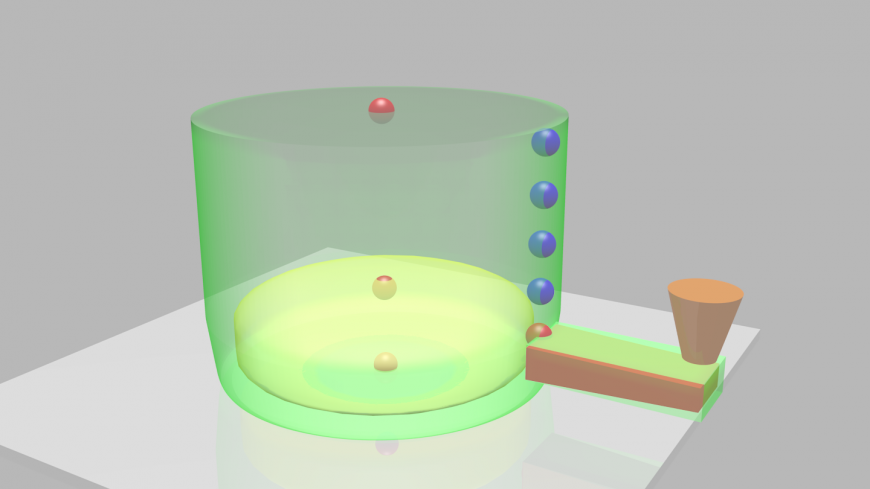

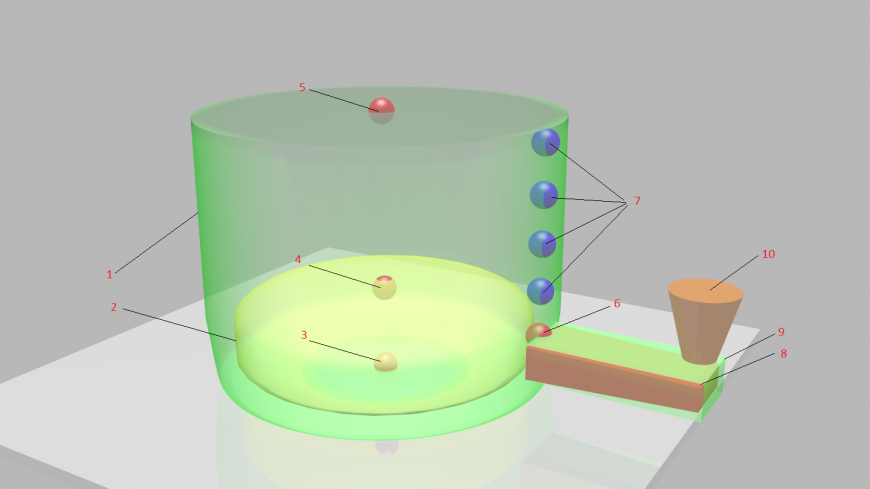

Поехали дальше, но я очень сильно сокращу объём текста большими пропусками и рассмотрением самого эффекта линзы.1 -деталь

2-горячая область (до определённого слоя она имеет именно такую высоту, и увеличивается в вверх и сужается по ширине далее, не суть в общем)

3-6 это группа точек рассматриваемых вскользь

7-группа точек устойчивой геометрии детрали

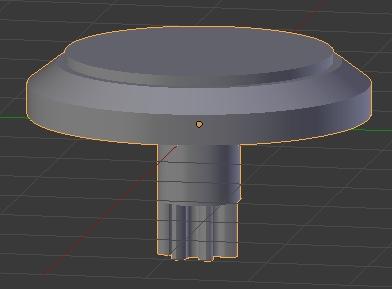

8-приближённо фактическая геометрия поверхности (сверху)

9-прозрачная зелёная, виртуальная, та что в модели и в G-коде

10-сопло.

Итак поехали:

Что такое эффект застывшего тюбика и где вы с ним сталкивались.

Допустим, что вы не закрыли клей, или зубную пасту, и она схватилась - вы давите, пробка держит, но в один прекрасный момент пробку отрывает и масса из туба чрезмерно выходит из него, так отскакивает деталь от стола - получается как пружина. Предлагаю рассмотреть силы, которые формируют всё это дело, и главное - как отражается эффект туба на качестве детали, даже если она не отскакивает. Вот тут весь прикол, многие думают что это из-за движения каретки так получается, но увы - я их огорчу, я печатал высокие и тонкие валы , движение каретки - играет роль только тогда, когда деформация самой детали набрала достаточную степень для этого. Кроме того, я думал что эта часть деформации детали возникает вследствии нагретого стола и центра у низа детали - нет, это всё эффект туба делает. Что именно - при печати нейлонами не полых и высоких объектов низ у них постоянно приобретает сначала вид усеченной поверхности сферы книзу, потом радиус усечения уменьшается, а низ детали всё больше закругляется. Рассмотрим процесс печати:

3-нижняя центральная точка детали, 4 верхняя точка на определённом этапе печати, 6 - точка стенки детали на то-же слое что и у точки 4. Фух...что тут есть что, имеется треугольник 3-4-6, через который возникают силы...точка 6 подтягивается к точке 4 вследствии усадки верхних слоёв по сечению, но, так как у неё есть боле-менее сформированное плечо УПОРА от связи с точкой 3, где боле-менее остыл материал, то сближение это происходит с участием этого плеча - уводит точку 6 вверх. Там где группа точек 7 - та высота детали, где угол этих точек к точке 3 такой, что промежуточная область выполняет не роль упора, а роль натяжителя - не даёт подниматься точкам седьмой группы вверх, вследствии чего, выше первой из точек этой группы мы наблюдаем относительно ровную стенку. Хорошо, раз деталь дошла до кондиции печати стенки с правильной геометрие, то почему-же тогда нижняя поверхность детали всё больше и больше приобретает форму ЛИНЗЫ? Ответ - дело в том, что по все высоте детали, во время всей печати растёт, в следствии усадки по сечению детали, внутреннее давление масс, и от середины детали это работает как тюбик с застывшей пробкой из содержимых масс. В чем-же дело, почему тогда царапин на стекле достаточно, чтобы удержать деталь? Тоже интересный вопрос - попробую предположить. А дело в том, что при формировании формы линзы нижнею поверхностью, сама поверхность должна двигаться на строго вверх, а по радиусу - со смещением точек по оси X и Y, и здесь фокус в том - что вот этих царапин достаточно, чтобы сопротивление движению точек по оси XY пересилило возникающую подьёмную силу движения по радиусу.

Ведь этот эффект наблюдается на разных радиусах основания, и с разным радиусом линзы, а при малом радиусе смещение по оси XY имеет достаточное отношение к смещению по оси Z, но это уже так, лирика.

Ещё один способ борьбы с эффектом линзы - поставить деталь на 'ногу', как тутТем кто в силах себе это вообразить без рисунка - огромная благодарность. Остальным - не читайте меня больше, у меня мало времени - не отнимайте и своего.

Всем удачной печати. В принципе, всё равно пост в техничку - пусть будет, с новым тэгом -'эффект' линзы.

Ну и превью поста прежнее - это то что я со столом сделалЕщё раз всем успехов, и спасибо за внимание.

Далее погружаюсь в свои основные дела - их очень много.

Еще больше интересных статей

Апгрейды для Sprite Extruder Ender 3: обдув K3D, азотированные шестерни FYSETC Sprite Extruder Gear, сопло 0.6. Печать композитами.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Всем привет! )

Я знаю, что сейчас не 202...

Подсветка для Ender 3 и Sprite Extruder с обдувом K3D

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Попросили меня подробнее написать про подсветку на моем Ender 3....

Сопла и сопли

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Сколько раз этот вопрос поднимался. Сколько тем...

Комментарии и вопросы

Напишите в тг

Не работают лс , я новый польз...

Чёт мне кажется, или идея отде...

На кораблике видно что на неко...

Сразу для любителей обсуждать...

Здравствуйте господа, у меня т...

Есть ли способ покупать пласти...