Обзор профессионального 3D принтера 3D Systems ProJet 3500 HDMax от ABS3D

Как Вы уже догадались сегодня мы покажем и расскажем Вам как устроен и как работает сверхточный 3D принтер 3500 HDMax от небезызвестной американской компании 3D Systems. На портале уже пруд-пруди постов на Picaso, Wanhao, Prusa, Makerbot, Ultimaker и других персональных принтеров, мы же решили написать про что-нибудь более «крупное». Тем более что обзоры такой профессиональной техники встречаются очень редко, и мы постараемся максимально подробно описать каждый процесс, каждую деталь этого принтера, что бы интересующиеся люди смаковали каждое слово этого поста: :)

Итак, начнем с общего описания. ProJet 3500 HDMax является топовой моделью в линейке 3500 от компании 3D Systems, имеет самую большую область печати 298 * 185 * 203мм. Максимальное разрешение печати по осям X и Y составляет 750 dpi, а по оси Z 1600 dpi. Толщина слоя – 16 микрон.

Принтер печатает модель с использованием двух материалов – полимер VisiJet (основной) и специальный технический воск (поддержка). Благодаря этому, модель может быть абсолютно любой геометрии – ведь поддержки из воска потом вытапливаются в специальной печи. Основной материал может быть нескольких цветов и характеристик: черный, серый, прозрачный, полупрозрачный, синий, выжигаемый, и ABS-подобный. Они поставляются в картриджах по 2кг.

Вес и габариты принтера впечатляют – 324 килограмма, и размеры 75 х 19,4 х 151 см – такой на рабочий стол точно не поставишь :) Корпус принтера сделан из стали, на передней панели есть части из стекла. Так же, для работы HDMax необходим понижающий трансформатор напряжения с 220 на 110 вольт (а так же хорошее заземление), и ИБП. Рекомендуемая рабочая температура 22-24 градуса, но и суровой зимой, и жарким летом проблем с печатью никогда не возникало. В принтере стоит собственная система вентиляции воздуха в верхней крышке – 2 вентилятора на отток, один на приток.Давайте посмотрим что «под капотом». Что бы добраться до «внутренностей» принтера, необходимо снять две боковые крышки. Снимаются они легко – достаточно потянуть за специальную ручку.Внутри несколько блоков с электроникой, и собственным компьютером на Windows 7. Да-да, это принтер работает на Windows 7 :D Он даже слайсит модели самостоятельно, но об этом позже.

Вообще, электроники в принтере много, и она распихана везде где только можно: начиная от самого блока управляющего всей системой, заканчивая платой, которая отвечает за подогрев и подачу материала.Материал вставляется в специальные подогреваемые слоты, которые держат постоянную температуру около 65-70С, что бы фотополимер и воск оставались в жидком состоянии. В таком виде материал подается в бак который находится под слотами для расходных материалов, а оттуда уже в печатающую головку.

Система подачи материала в HDMax довольно интересная: В печатающей головке есть свой собственный бак из которого и берется материал для печати. Когда этот бак пустеет, принтер подкачивает материал из емкости которая находится под слотами для расходного материала. А когда пустеет и эта емкость, то материал закачивается из самого картриджа. Благодаря этому, даже если картриджи пусты, принтер может автономно печатать какое-то время. Кроме того, даже если принтер находится в простое, и ожидает задания по печати, все узлы связанные с материалом, постоянно подогреваются. Поэтому принтер должен быть включен постоянно. Если по какой-либо причине (например материал кончился), печать не происходила 10 дней, принтер автоматически уходит в так называемую «консервацию» - понижает температуру примерно до 40С, и уходит в режим низкого энергопотребления. Что бы вывести принтер из этого состояния, нужно по крайней мере 3 часа на полный прогрев всех систем. Ну и первую тестовую печать, что бы прочистить сопла.Отдельного внимания заслуживает система очистки печатающей головки. Перед каждой печатью, печатающая головка должна чиститься, что бы модели получились без косяков. Для этого используется устройство у дальней стенки принтера: перед печатью рабочий стол уезжает максимально назад, «цепляется» за очистительный блок, и тащит его под печатающую головку. В очистительном блоке стоит длинное и очень острое лезвие, которое счищает весь налипший на печатающей головке материал. И после этого принтер готов к печати.

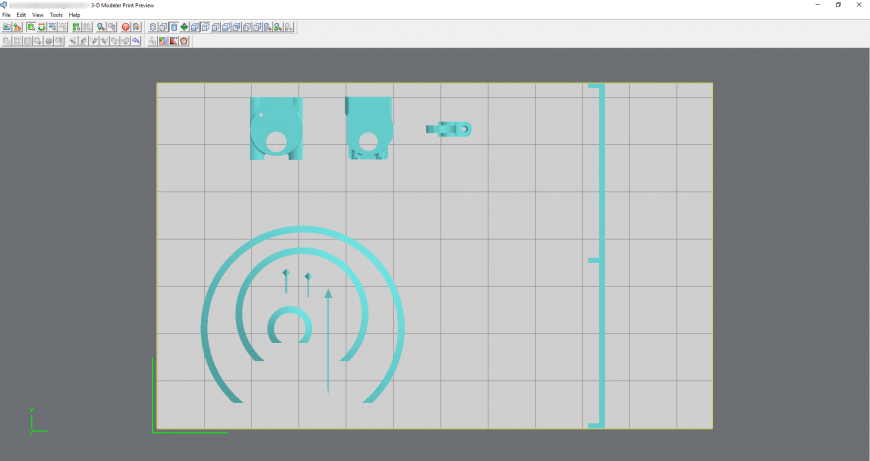

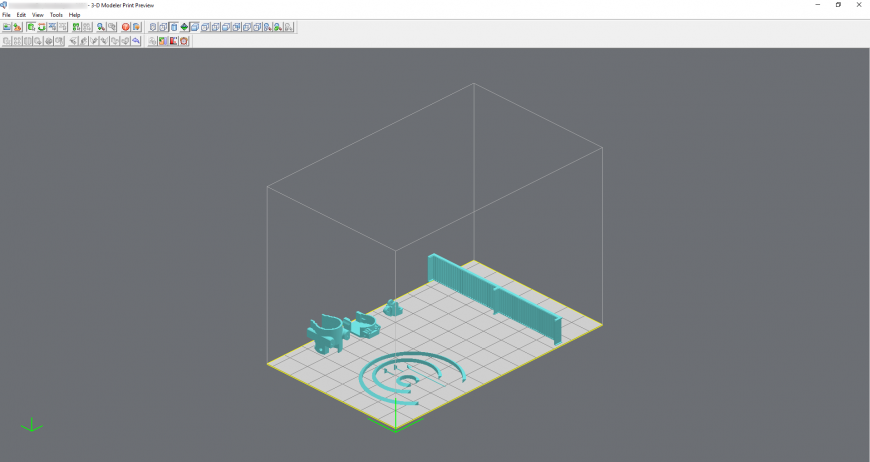

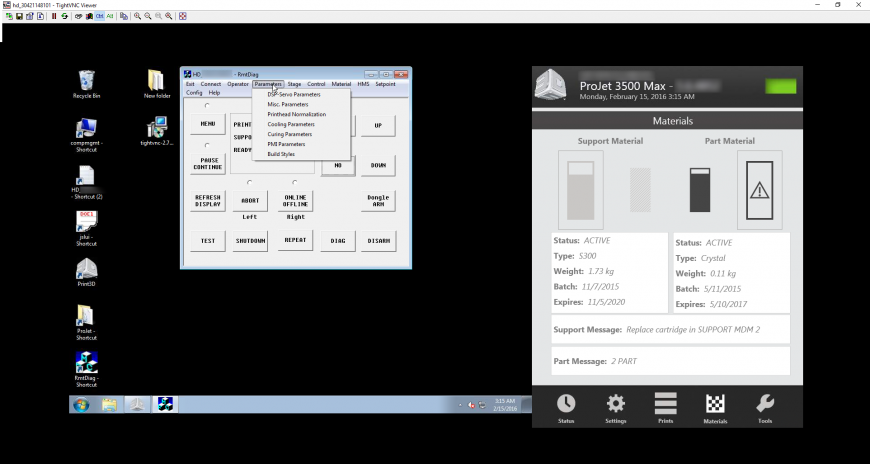

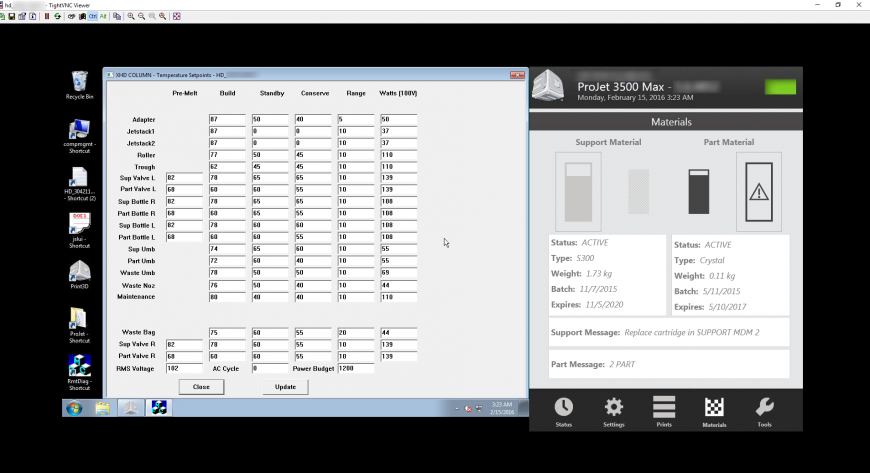

Сам процесс печати у HDMax не сложный – через сопла в печатающей головке, подается полимер и воск, затем разравнивается специальным роликом, потом отверждается. Для отверждения полимера используется УФ-лампа, для отверждения воска сверху стоит мощный направленный вентилятор (бловер). Процесс повторяется слой за слоем. Скорость печати у принтера 5мм/час (в режиме HD), и она практически не зависит от наполненности моделями рабочего стола. Чем модель выше, тем дольше будет протекать печать. К примеру: если Вы хотите распечатать одно маленькое колечко, или двадцать таких колечек - скорость печати будет одинакова.Теперь немного о софте. 3500 HDMax использует своё ПО для подготовки моделей – 3D Modeler. Модели закачиваются в программу 3D Modeler Client Manager, которая устанавливается на обычный компьютер, размещаются на рабочем столе, и с помощью одной кнопки отправляются на печать. Сам процесс слайсинга происходит непосредственно в принтере. Подробно рассматривать ПО на компьютере нет смысла, так как в Client Manager мы только размещаем модели, и выбираем необходимое качество печати. А вот собственно настроить характеристики самого принтера можно из под системы на самом принтере. Так как HDMax подключается к LAN, можно зайти в его систему по удаленному доступу. И вот здесь мы видим просто ОГРОМНОЕ количество настроек, которые разделены по категориям: температуры, время засвета, скорости и ускорения, давление в соплах – настроек уйма. Незнающему человеку туда лучше не соваться, можно в лучшем случае сбить все настройки печати, в худшем запороть принтер. На скриншоте показана вкладка с общими настройками температуры. А общее количество вкладок около двадцати! Можно так же подвигать рабочим столом или печатающей головкой по осям, как в обычном FDM принтере. После того как мы разместили все модели и нажали волшебную кнопку «Пуск!», модели пересылаются в принтер, где подготавливаются к печати в зависимости от выбранного качества. Некоторое время спустя, принтер начинает формировать «рафт» - первые несколько слоев из воска, что бы все модели ровно ложились на рабочий стол. Когда «рафт» из воска готов, начинается печать самой модели.Дальше все идет довольно однообразно: принтер выдавливает материал через сопла, тем самым формируя новый слой, потом засвечивает его, потом опять выдавливает, потом опять засвечивает. И так до конца печати. Когда происходит засвет нового слоя, УФ лампа светит так сильно, что если посмотреть на неё невооруженным глазом то можно ослепнуть на пару секунд, а может и на всегда - как повезет. Поэтому стекло на передней части принтера затемненное. Но ради наших читателей я рискнул, снял боковую крышку, и снял видео:)

Постобработка по большей части, процесс автоматический. Его можно разделить на два этапа. Первый это вытапливание поддержек. Если модель большая, и материала поддержки (воска) много, то модель помещается в специальную печь, которая при температуре 60С вытапливает воск. Закинули модели и ждем. Второй этап, это окончательное вытапливание воска в масле. В обычном подсолнечном масле :) Разогреваем масло до температуры 60С, и помещаем внутрь модели. Нужно быть аккуратным, так как сами модели начинают деформироваться при 70-80 градусах. Если модели мелкие, как у нас на фото, то их можно сразу вытапливать в масле. Кстати, если модель резко вытащить из горячего масла – она станет белой, а если постепенно уменьшать температуру – то останется прозрачной.

Мы всегда рады помочь в реализации любых Ваших идей и проектов. Если нужен точный 3D принтер – звоните или пишите, мы всегда на связи. Так же напоминаю, что приобрести представленные товары и услуги, вы можете в наших магазинах по адресам:

- г. Санкт-Петербург, 8я линия В.О. дом 29, литера А.

- г. Казань, ул. Петербургская, д. 50, корп. 23, оф. 414,

- либо в интернет-магазине ABS3D.ru

Надеюсь, что эта статья понравилась Вам, и Вы подчерпнули что-нибудь интересное и полезное для себя, ведь мы писали этот обзор с любовью и добротой))

Подписывайтесь в нашу группу Вконтакте, следите за новостями, статьями, и обзорами!

Еще больше интересных статей

Сушилка пластика FilaDryer S2 от SUNLU

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Bambu Lab P1S: быстрый и точный c отличным соотношением цены и качества. Обзор от 3Dtool!

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Продолжаем рассказывать про горячие хиты 2023...

На что способен лазерный гравер мощностью 2500mW

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Комментарии и вопросы

Вот за такое решение канешн де...

Я умею читать) Речь о том что....

надежнее механического истребл...

Добрый день! Подскажите пожалу...

Принтер Wanhao D9 500Пластик P...

Здравствуйте. При печати кубик...

Проволка доходит до середины э...