Развенчание мифов - валы и рельсы.

Итак, миф первый о линейных направляющих - 'хорошие валы могут быть не хуже рельсов'. К сожалению, нет, не могут, и вот почему. Для начала небольшая цитата из wiki.purelogic.ru

НАПРАВЛЯЮЩИЕ ПОЛИРОВАННЫЕ ВАЛЫ

Самый распространенный и бюджетный вид направляющих. Отличается высокой доступностью, легкостью обработки и установки. Полированные валы изготавливаются из высоколегированных сталей, как правило - конструкционных подшипниковых, и проходят индукционную закалку поверхности с последующей шлифовкой. Валы имеют заводскую индукционную закалку, что обеспечивает продолжительное время работы и сопутствует меньшему износу вала. Шлифованные валы имеют идеальную поверхность и обеспечивают движение с очень маленьким трением. Валы крепятся только в 2 точках на концах и поэтому монтаж их не представляет особой сложности. Однако, многие недобросовестные производители часто делают валы из дешевых и мягких сортов высокоуглеродистых сталей, пользуясь тем, что покупатель не всегда обладает средствами для проверки вида материала и его твердости. К недостаткам полированных валов относятся:

- Отсутствие крепления к станине.

Вал крепится в двух точках на концах - это облегчает монтаж направляющих, однако приводит к тому, что направляющие установлены независимо от рабочей поверхности стала. В то время в портальных станках крайне желательно ставить направляющие в жесткой связи со столом(такая связь снижает погрешности обработки, если рабочий стол подверглась искривлению, 'повело винтом' - направляющие, повторяя изгибы стола, нивелируют часть погрешности). - Провисание на большой длине.

На практике из-за провисания валы используют длиной не более 1 метра. Кроме того, важно отношение диаметра вала к его длине - для получения приемлемых результатов его значение должно быть не менее 0.05, желательно в пределах 0.06-0.1. Более точные данные можно получить, произведя моделирование нагрузки на вал в пакетах САПР.

Линейные подшипники качения имеют сравнительно большие люфты по сравнению с каретками рельсовых направляющих и меньшие нагрузочные характеристики. Помимо этого для защиты от поворота каретки необходимо использовать как минимум два направляющих вала на одну ось. Недостатки линейных подшипников качения:

- Низкая грузоподъемность

Cледствие предыдущего пункта, а также конструктивного строения линейных подшипников. - Недолговечность.

Каждый шарик линейного подшипника касается вала в одной точке, что создает очень высокое давление. Со временем шарики могут прокатать канавку на валу, после чего вал подлежит замене. - Люфт.

Бюджетные линейные подшипники многими производителями изготавливаются зачастую с весьма существенным люфтом. - Достаточно чувствительны к пыли и стружке на валу. Итак,

С целью подтверждения этой теории, могу предложить провести простой эксперимент с помощью цифрового штанген-циркуля:

При несильном нажатии пальцем вал прогибается на сотые и даже десятые доли миллиметра. Такие деформации сопоставимы с толщиной слоя при печати, а значит заметно влияют на геометрию печатаемой модели. Как же бороться с этой неприятностью? Очень просто, для этого есть альтернатива - ШАРИКОВЫЕ ПРОФИЛЬНЫЕ РЕЛЬСОВЫЕ НАПРАВЛЯЮЩИЕ, а проще говоря РЕЛЬСЫ. Снова цитата из wiki.purelogic.ru:

Профильные рельсовые направляющие используются там, где требуется высокая точность. Также как и цилиндрические, профильные рельсы крепятся непосредственно на станину станка. В профильных рельсах сделаны специальные дорожки качения, в результате нагрузка на каретку распределяется по рабочей поверхности дорожек качения равномерно - профиль касания шарик-рельс уже не точка, а дуга. Профильные рельсы отличаются высокой точностью и прямолинейностью, высокой грузоподъемностью, высокой износоустойчивостью, низким люфтом или полным его отсутствием. Недостатком профильных направляющих является высокие требования к шероховатости и прямолинейности места крепления, а также сложность установки. Как правило, рельсы и каретки выпускаются в нескольких вариантах - с преднатягом и грузоподъемностью разной степени. Классическим примером могут служить рельсовые направляющие Hiwin и THK. Профильные рельсы сложны и дороги в производстве, поэтому производителей рельсов меньше, чем производителей валов, и они(как правило) дорожат своей репутацией, качество профильных рельсов гораздо стабильней.

Промежуточные выводы - основное преимущество рельсов в том, что они крепятся к станине в нескольких точках на всём своём протяжении, а значит они не изгибаются под нагрузками, не вибрируют и даже в середине по длине передают нагрузки на станину. И остальные характеристики рельсов состоят из одних достоинств (не будем углубляться). Единственный недостаток - высокая цена. Кроме того, 'хивиновские' рельсы начинаются с 12-го типоразмера, что явно избыточно и тяжеловато для 3д-принтера.

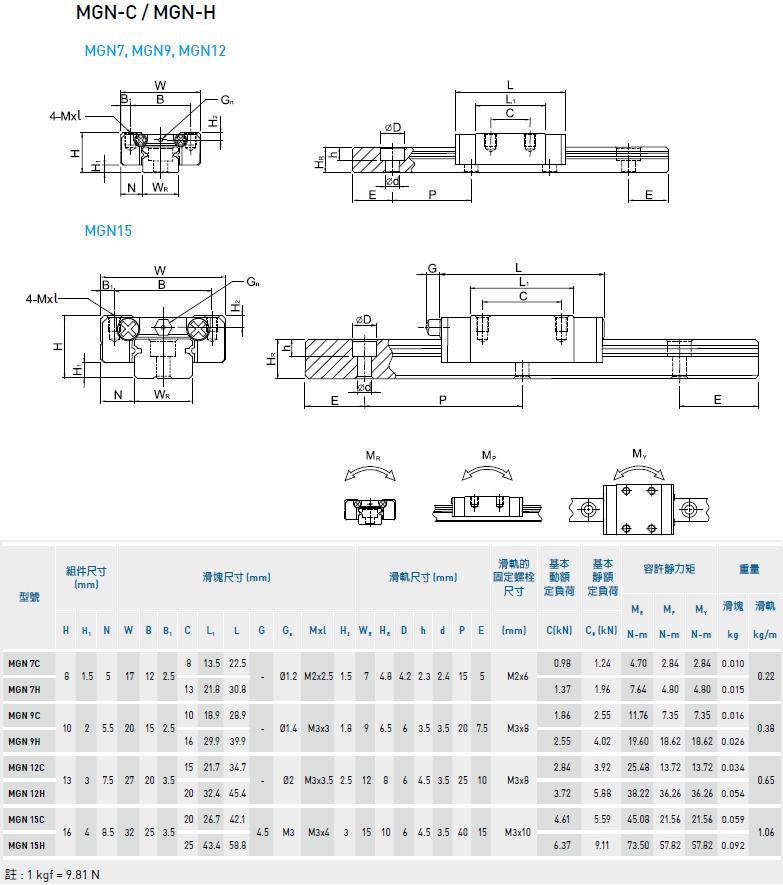

Но в этом случае к нам на помощь приходят наши китайские друзья. Они освоили производство относительно недорогих и неплохих по своим характеристикам комплектов рельс MGN9 + однорядные шариковые каретки MGN9C и MGN9H. Каретки с индексом H более длинные и больше всего подходят для принтеростроения. Краткие характеристики:

Из таблицы видно, что 9-й типоразмер идеально подходит для наших задач. Грубо говоря, один такой рельс может легко заменить два 12-х вала, и даже имеет преимущества по своим нагрузочным характеристикам. Кроме того, рельсы позволяют сделать кинематику принтера более компактной и значительно снизить вес подвижных частей принтера. Всё это в свою очередь позволяет значительно увеличить скорость печати без ухудшения качества. На мой взгляд, увеличение скорости печати - одна из главных задач в совершенствовании FDM-технологии. И будет очень хорошо, если с помощью рельс мы сможем печатать в 2-3 раза быстрее.

Еще больше интересных статей

Сушилка на 4 катушки своими руками

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Антивоблинг на flyingbear ghost 5

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Blue Pill & SSD1306, ну очень маленькие.., но 32 бит!

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Решил я тут попробовать перейти с 8 бит на 32.

Готовы...

Комментарии и вопросы

А можно, пожалуйста, название....

Я понял смысл. Но там такой за...

Кстати, да! Похож!

Коллеги, уже задолбался с прин...

Спаситепомогите, это уже не эх...

Такое впечатление, что у прюша...

Вот такие «лесенки» появляются...